摘要:通過某高端車型車身使用的以乙烯-醋酸乙烯酯共聚物為基材的發泡材料測試,獲取其在溫度時間下的膨脹性能曲線。試驗表明,該發泡材料產生膨脹的門檻溫度為120 ℃,當<120 ℃時,發泡材料不產生膨脹。隨著溫度升高,膨脹至臨界狀態所需的時間降低。達到相同膨脹率,間隔加熱比連續加熱所需的時間更長。基于試驗制定熱循環曲線,為烤箱停機時制定維修策略和判斷過烘烤車身是否合格提供數據依據。

1、 前言

隨著人們生活水平的提高,對汽車乘坐體驗的要求越來越高。汽車的NVH 性能是乘坐舒適性的重要影響因素,車身空腔將噪音放大,傳導入車內,降低乘坐舒適性。通常在車身制造工藝中,采用安裝發泡件、注膠、注蠟的方式阻隔車身空腔氣流、路噪、排氣噪音的傳播途徑[1-3]。除此之外,對車身空腔注射泡沫原液的反應注射成型(RIM)工藝能最大程度減少中高頻噪聲[4]。在白車身制造過程中,涂折邊膠、減震膠、點焊密封膠工藝也對車身振動降低有一定的貢獻[5]。為了保證NVH 性能,車身往往同時使用以上方式或者其中幾種。發泡材料在車身的應用也非常普遍,常用的發泡件材料有聚氨酯、聚對苯二甲酸乙二醇酯、乙烯-醋酸乙烯酯等[6-8]。

某高端車型采用乙烯-醋酸乙烯酯共聚物發泡材料,在白車身制造工藝中安裝,在涂裝的電泳工藝之后進行烘烤膨脹,堵住車身的結構空腔,達到減振降噪的目的。在進入涂裝工藝之前,焊裝車間需要對白車身進行預烘烤,使裝焊膠發生預固化。預固化的目的是防止車身進入涂裝的預清洗和電泳時將裝焊膠沖掉。在正常情況下,裝焊烤箱所設置的溫度和時間不會使發泡件發生過度膨脹。但是,在烤箱出口,會偶發設備機械故障,導致烤箱出口堵塞,車身無法正常導出,或者發生電氣故障,車身也會滯留烤箱內。在這種情況下,車身在烤箱內滯留時間超過工藝要求,發泡件存在過度膨脹的風險。發泡件過度膨脹會堵塞車身內部空腔,這種情況下進行電泳時,電泳液無法順利進入車身內部空腔,導致部分區域電泳層厚度不足。發泡件過度膨脹會造成車身報廢,損失巨大。為了避免發泡件在電泳前過度膨脹,對車身發泡件膨脹性能進行研究。

2、 試驗材料與設備

2.1 試驗材料

某高端車型使用乙烯-醋酸乙烯酯共聚物發泡材料,發泡材料在裝焊車間安裝,安裝后進行白車身拼裝,發泡材料卡在空腔的特定位置。圖1 為某車型部分發泡件的安裝位置示意。發泡件經過電泳烤箱后,膨脹可達數倍到數十倍。在汽車行駛過程中,膨脹后的發泡材料可以吸收產生的振動和噪聲,同時消除空腔的振動放大效應,降低車廂內噪音[9]。

圖1 車身發泡件安裝位置示意

車身發泡件如圖2所示,灰色部分為發泡材料,黑色部分為安裝卡扣和結構支撐。車身發泡件的形狀很多,主要與所安裝位置的空腔形狀有關。

圖2 車身發泡件

2.2 裝焊烤箱

裝焊烤箱主要分為3 個區域,加熱區、保溫區和冷卻區,如圖3 所示。在烤箱入口和保溫區與冷卻區之間設有氣封,以減少熱損失。烤箱通過循環氣流進行加熱,加熱區和保溫區設定溫度均為130 ℃,2 個區域沒有本質區別,只是工藝階段不同。在加熱區,車身處于溫度上升階段,在保溫區,車身溫度已上升至工藝溫度,保持恒定。

圖3 烤箱基本結構

2.3 試驗設備

試驗使用一恒鼓風干燥箱BPG-9040A 對發泡件進行烘烤,來探究溫度和時間對發泡件膨脹程度的影響,如圖4 所示。鼓風干燥箱最大加熱溫度200 ℃,加熱時間可自由設置。試驗前,使用爐溫測量儀對烤箱內爐溫進行測量,與顯示的實際值相同。將發泡件放置在圖5 所示鐵質單面開口盒子里,模擬車身內發泡件環境,防止直接受到熱輻射,影響試驗結果。

圖4 鼓風干燥箱

圖5 放置發泡件的鐵盒

3、 試驗步驟

3.1 臨界狀態的界定

車身發泡件的厚度為3~6 mm,距離空腔板材的距離為2~3 mm。膨脹體積<5%時,沒有堵塞空腔風險,其表面開始出現目視可見小氣泡,但整體平整光滑,將其定義為臨界合格件,如圖6 所示。再加熱膨脹后,表面不再光滑,出現明顯鼓泡。不合格件則充滿氣泡,表面不再平滑,如圖7所示。這些臨界件的界定,最根本的原則是保證膨脹程度不堵塞其所在的空腔。實際上這些臨界合格件的界定是相對保守的。

圖6 發泡件臨界合格狀態

圖7 發泡件不合格狀態

3.2 發泡門檻溫度測定

使用鼓風干燥箱,對發泡件進行加熱試驗。試驗件放在自制鐵盒中,防止直接熱輻射,以使發泡件所處的位置和受熱狀態與車身實際狀態盡量接近。烤箱到溫后開始計時。分別得到這2 種發泡件在不同溫度下的膨脹狀態。

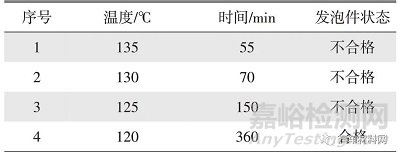

對發泡件進行135 ℃、130 ℃、125 ℃和120 ℃加熱,觀察在不同保溫時間下發泡件的膨脹狀態。膨脹程度低于或與臨界合格標準件相似的記為合格點,超過臨界合格標準件的記為不合格點,由此測量出發泡的門檻溫度,低于門檻溫度,無論發泡件保溫多長時間都不再膨脹。對發泡件進行不同溫度下的保溫,在130 ℃和125 ℃下保溫,發泡件均會發生膨脹,在120 ℃下保溫,經過360 min,發泡件膨脹程度仍低于臨界合格標準件,如圖8 所示。在130 ℃/70 min 條件下,發泡件已經發生劇烈膨脹,可以看出非常明顯的發泡,如圖9 所示。在125 ℃/150 min 條件下,發泡件膨脹程度雖然已經超過臨界合格標準件狀態,但是膨脹程度低于130 ℃/70 min,如圖10 所示。在實際生產中,不會出現車身在烤箱中滯留360 min 的情況,所以認為發泡件膨脹的門檻溫度為120 ℃。

圖8 120 ℃/360 min保溫

圖9 130 ℃/70 min保溫

圖10 125 ℃/150 min保溫

恒定溫度下,發泡件的溫度/時間與發泡件狀態具體數據見表1。

表1 恒定溫度下溫度/時間與發泡件狀態

通過以上方法測定恒定溫度下保溫的發泡門檻溫度。實際生產中,還存在另外1 種情況,即溫度從130 ℃降到多少攝氏度,發泡件會停止發泡。于是,進行了以下試驗。

將發泡件在130 ℃下保溫50 min,再將溫度降到120 ℃,保溫70 min 后,發泡件膨脹超過臨界合格標準件,如圖11 所示。將發泡件在130 ℃下保溫50 min,再將溫度降到115 ℃,保溫130 min 后,發泡件膨脹超過臨界合格標準件。將發泡件在130 ℃下保溫50 min,再將溫度降到110 ℃,保溫360 min 后,發泡件膨脹程度仍低于臨界合格標準件,如圖12 所示。由此認為,溫度從130 ℃降低到110 ℃后,發泡件不再繼續膨脹。發泡件在臺階溫度下,膨脹門檻溫度從120 ℃降至110 ℃。

圖11 130 ℃/50 min+120 ℃/70 min

圖12 130 ℃/50 min+110 ℃/360 min

臺階溫度下,發泡件的溫度/時間與發泡件狀態具體數據見表2。

表2 臺階溫度下溫度/時間與發泡件的狀態

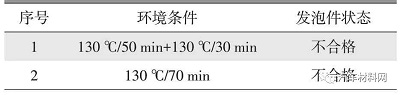

3.3 累加效應測定

在測定發泡件膨脹門檻溫度后,還需要測試發泡件是否有累加效應。首先對發泡件進行130 ℃/50 min 保溫,從烤箱取出后,自然冷卻至室溫。在將其加熱至130 ℃保溫30 min 后,發泡件膨脹程度超過臨界合格標準件,如圖13 所示。表明對發泡件加熱時具有累加效應。第2 次加熱30 min 發生膨脹,膨脹所需的時間小于第1 次加熱發生膨脹的時間65 min。但是膨脹程度小于單次加熱70 min,如圖14 所示。

圖13 130 ℃/50 min+130 ℃/30 min

圖14 130 ℃/70 min

發泡件累加效應測量數據見表3。

表3 累加效應測量數據

3.4 溫度和時間與發泡件膨脹程度的關系

通過對發泡件進行不同溫度和時間的保溫,得到溫度和時間對發泡件膨脹程度的關系。如圖15 所示,菱形點表示不合格點,三角形點表示合格點。從圖中可以看出,隨著溫度的升高,發泡件膨脹所需的時間逐漸變短。溫度<120 ℃時,發泡件不再膨脹。

圖15 溫度和時間與發泡件膨脹關系

溫度/時間對發泡件膨脹程度的影響數據,見表4。

表4 溫度和時間對發泡件的影響

3.5 熱循環曲線

根據試驗結果,發泡件在130 ℃/65 min 內不會出現過度膨脹,在110 ℃以下,無論加熱多長時間都不會發泡。由此,可以得到發泡件不發生膨脹的熱循環曲線。

在連續加熱的情況下,超過110 ℃的時間<65 min,在不連續加熱情況下,2 次或數次加熱溫度110 ℃以上時間之和<65 min,根據累加效應的結果,保溫時間相同時,不連續加熱膨脹程度低于連續加熱,所以,在圖16 和圖17 所示的2 種情況下,發泡件均沒有過度膨脹風險。

圖16 連續加熱下的熱循環

圖17 非連續加熱下的熱循環

本文通過模擬實際生產中烤箱的工作狀態,得到了發泡件的膨脹程度與時間、溫度的基本特性。基本特性可以作為實際生產中烤箱發生故障時判斷發泡件狀態的參考。

從試驗中得出,隨著溫度的升高,發泡件膨脹至臨界狀態所需的時間逐漸變短。發泡件在130 ℃、保溫時間>65 min,發泡程度超過臨界狀態;溫度<120 ℃,保溫時間>360 min,發泡程度未超過臨界狀態。發泡件在臺階溫度下,膨脹門檻溫度從120 ℃降至110 ℃。發泡件膨脹具有累加效應,對于已加熱過而未發生膨脹的發泡件,再次進行加熱時,第2 次加熱膨脹至臨界狀態的時間小于未加熱過的發泡件;其總加熱時間大于單次加熱至臨界狀態所需的時間。通過不同溫度的加熱測試,得到溫度、時間與發泡件膨脹的關系,制定了合格件的熱循環曲線。在實際生產中,加熱狀態低于熱循環曲線,發泡件不會發生過度膨脹。本文為生產現場出現設備停機時,制定維修策略和判斷過烘烤車身是否合格提供了數據依據。

參考文獻:

[1]高靜,李川,王輝,等.淺談汽車空腔注膠工藝[J].現代涂料與涂裝,2015,18(7):41-42+58.

[2]趙會朋,晉顯飛,張壽琛,等.雙組份聚氨酯發泡膠在車身NVH上的應用[J].山東工業技術,2019(1):26-26.

[3]張揚,井龍卿,劉春良.雙組分聚氨酯發泡材料工藝研究[J].上海涂料,2019,57(2):20-22.

[4]劉海濤. 用于車身制造的RIM 工藝[J]. 汽車工藝與材料,2009(2):59-61.

[5]諶丹, 肖英. 粘接密封技術在白車身制造中的應用[J].汽車工藝與材料,2015(11):29-32+37.

[6]井龍卿,蘭小凱,王飛.聚氨酯發泡材料應用在汽車上的工藝研究[J].現代涂料與涂裝,2018,21(10):67-69.

[7]劉少帥,冉啟迪,黃建文,等.聚對苯二甲酸乙二醇酯的改性及其發泡材料的最新進展[J].中國塑料,2021,35(12):137-144.

[8]羅祎瑋,陳柏存,傅華康,等.聚對苯二甲酸乙二醇酯發泡材料開發及應用進展[J].化工生產與技術,2021,27(6):34-38+10.

[9]梁翠, 謝崇謠, 易嬌, 等. 白車身氣密性提升的應用[J].汽車工程師,2020(2):55-58.