輾鋼車輪生產工藝包括較大的塑性變形,該工藝有助于提高產品的質量,是車輪制造廠采用的主要生產工藝。輾鋼車輪成形的工序為:預成形→成形→軋制擴徑→壓彎沖孔。車輪成形所用鍛壓力較大,模具結構復雜,各模具受力較大。下芯棒是車輪成形工序所用的重要模具之一,材料為5CrMnMo鋼,在車輪成形過程中,下芯棒的主要作用是分配車輪金屬。

某廠作用的下芯棒模具頻繁發生斷裂,導致車輪生產線停產,造成重大經濟損失。龐晉龍等研究人員采用宏觀觀察、化學成分分析、掃描電鏡(SEM)分析、金相檢驗、硬度測試等方法,分析了下芯棒的斷裂原因,并提出預防措施,以避免該類事故再次發生。

1、 理化檢驗

1.1 宏觀觀察

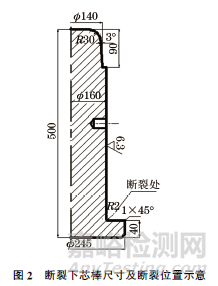

斷裂下芯棒的宏觀形貌如圖1所示,可見下芯棒從R角處裂開,被撕裂成多塊。下芯棒尺寸及斷裂位置如圖2所示。

在下芯棒斷口處取樣進行宏觀觀察,結果如圖3所示。由圖3可知:斷裂為多源脆性斷裂,裂紋源起始于下芯棒R 角區域;裂紋由下芯棒R角處向內擴展,裂紋快速擴展區的面積最大,導致芯棒斷裂為多塊。

1.2 化學成分分析

在斷裂下芯棒上取樣,用直讀光譜儀進行化學成分分析,根據結果可知下芯棒的化學成分符合GB/T 1299—2014 《工模具鋼》對5CrMnMo鋼的要求。

1.3 SEM 分析

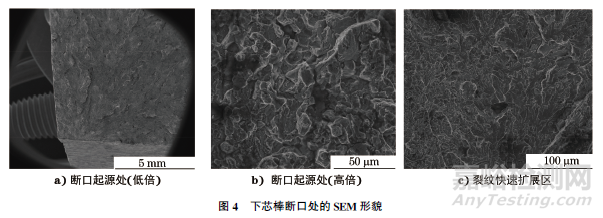

在下芯棒斷口處取樣,用SEM進行分析,結果如圖4所示。由圖4可知:斷裂起源于R角處表面,斷裂起源處局部區域呈沿晶斷裂;脆性區部分晶粒內部呈脆性解理斷裂,晶界附近有韌窩形貌;斷口絕大部分區域為快速擴展區,微觀形貌為準解理斷裂;斷口上未見明顯夾雜物等原始冶金缺陷,未發現明顯的其他缺陷。

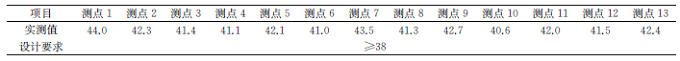

1.4 硬度測試

采用洛氏硬度計對下芯棒R角處的斷面進行硬度測試,結果如表1所示,可見R角處的斷面硬度都符合設計要求,未見異常。

表1 下芯棒R角處斷面的洛氏硬度測試結果

1.5 金相檢驗

在下芯棒斷口處取樣,并進行金相檢驗,結果如圖5所示。由圖5可知:斷裂起源處可見一些微裂紋,起源處未見冶金缺陷,裂紋內未見夾雜物;試樣顯微組織不均勻,可見黑白區,黑區顯微組織為索氏體,白區顯微組織為貝氏體;試樣內部可見鋸齒形裂紋,裂紋內未見非金屬夾雜物,裂紋處沒有發現明顯的缺陷;斷口的裂紋擴展形式為穿晶斷裂,判斷為脆性斷裂。

2、 綜合分析

由上述理化檢驗結果可知,下芯棒的化學成分、硬度及顯微組織等都符合相關標準及技術要求。對下芯棒的服役環境進行調查可知,在車輪成形的鍛壓和脫模過程中,下芯棒都承受著瞬間大沖擊載荷。下芯棒是由芯棒桿體與尾部組成的階梯軸式工件,桿體與尾桿之間有較大的尺寸變化,在芯棒尾部受力時,發生尺寸變化的位置會產生應力集中。下芯棒多次在R角處發生斷裂,可推斷出下芯棒R角處是應力集中區,R角處一旦萌生裂紋,在多次受力的情況下,裂紋會快速擴展,最終導致下芯棒斷裂。

3、 改進措施

對于階梯軸類的工件而言,在其他條件相同的情況下,工件過渡圓角半徑與軸半徑之比越小,階梯兩側尺寸變化越大,有效應力集中因數越大,工件對應力集中越敏感。采用增大尾桿直徑以及過渡圓角半徑等方法,可以減小應力集中對下芯棒尾部壽命的影響。對下芯棒R角尺寸進行優化設計,將倒圓角半徑由2mm改為10mm,可以避免下芯棒在R角處的應力集中。經過現場實際使用,改進后的下芯棒未再次發生斷裂。

4、 結論與建議

下芯棒的化學成分、硬度、顯微組織等均符合要求。下芯棒斷裂原因為:R角尺寸偏小,在R角處產生應力集中導致下芯棒發生斷裂。下芯棒為多源脆性斷裂,裂紋由下芯棒R角處向內擴展。

對下芯棒R角處尺寸進行優化,減小R角半徑,可以避免再次發生該類芯棒斷裂事故。