多軸沖擊測試是測試材料的抗沖擊性能。主要針對塑料等高分子材料的性能試驗,用于模擬汽車、火車等運輸工具的碰撞情況,檢驗車用外飾和內飾材料在碰撞過程所產生的破壞情況和受力行為,避免在實際碰撞中有碎片飛濺造成誤傷,保障人的生命安全。多軸沖擊的原理是撞錘在樣件表面中心垂直打眼,以某一速度進行自由落體運動。

目前各類標準促使其所在國的內部形成統一標準, 提高效率。但是由于測試樣條尺寸及測試條件上的細微差異,導致不同測試方法下所測得數據不能直接進行比較,造成財力、物力、 時間等方面的極大浪費。大家對需要統一的標準形成了共識,從而使 ASTM 和 ISO 成為目前世界上最為通用的測試方法。由于這兩種測試方法在測試樣條尺寸、測試條件上同樣存在細微差異,因此導致了相互之間的數據難以通用、 最終測試結果難以比較。

現行的多軸沖擊標準有 ISO 6603- 1、ISO 6603-2、ASTM D3763、TSM5608G 等。 本文主要比較 ISO 6603-2 和 ASTM D3763 中有關多軸沖擊測試方法的差異,得出兩標準測出的數據間的關聯性。多軸沖擊測試的主要試驗參數有沖擊速度、 落錘配重、高度、 試驗能量、沖擊頭內徑、夾具內徑。在樣式及能量不變的情況下,分別在兩種落錘配重和沖擊速度組合下進行試驗, 從而比較 ISO 6603-2 與 ASTM D3763 之間撓度、載荷及能量的相關聯性。

1、實驗

1.1 ISO 6603-2 和 ASTM D3763 標準技術要求

ISO 6603-2標準中沖擊頭的內徑為 20 mm,夾具內徑為 40 mm,樣品要求為 (60 mm × 60 mm×2 mm)的方板或者半徑為 60 mm 的圓板。

ASTM D3763中沖擊頭的內徑為 12.7 mm,夾具內徑為76 mm,樣品要求:長度≥89 mm, 內部應用厚度范圍為2.5±0.2 mm,其他應用厚度范圍為 3.2±0.2 mm。

1.2 材料

選用高抗沖擊 ABS,橡膠含量為 30%;材料為(100 mm×100 mm×3.2 mm)的方板, 在 23℃、50% RH 條件下調節24h。

1.3 實驗設備

Instron 9250 HV 多軸沖擊試驗機;設備最大落錘配重為 45.6kg,最大沖擊速度為 20 m/s, 測試溫度范圍為-50~150℃。

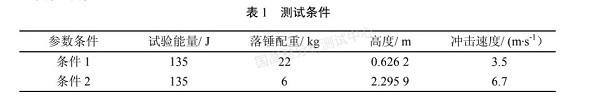

1.4 實驗方案

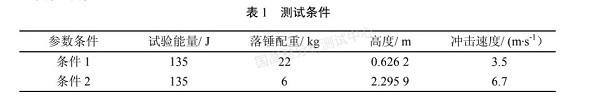

用 ISO 6603-2 和 ASTM D3763 標準分別進行條件1和條件2 實驗,每個條件下測試 10 片樣板。比較不同測試條件下撓度、載荷及能量間的相關聯性。

1.5 計算

試驗能量的單位為 J ,按式 (1) 計算。

式中,m 為落錘配重(kg);g 為重力加速度(g/m3 );h 為試驗高度(m);v 為試驗速度(m/s)。

2、 結果與討論

2.1 ASTM D3763 標準不同沖擊速度條件下撓度、載荷及能量的變化

采用 ASTM D3763 標準,在相同能量 135 J 下,分別用 3.5 m/s、6.7 m/s 的沖擊速度進行試驗。得到不同沖擊速度下 ABS 各個時刻的撓度、載荷、能量的時程曲線,分別繪制出各個參數的時間歷程圖。如圖 1 所示。

圖 1 ASTM D3763 標準不同沖擊速度條件下撓度、載荷及能量的時程曲線

圖 1c 顯示了兩種不同沖擊速度下各個時刻材料能量的變化,材料完全斷裂前能量隨著沖擊時間的增加而增大。由圖 1b可知,載荷在撞擊點之后開始衰減,直至變為0;試樣完全斷裂后載荷變為0,同時能量也會隨之衰減。當沖擊速度較小時,撞擊點的能量、 斷裂能量和總能量會因撓度的增大而增大。

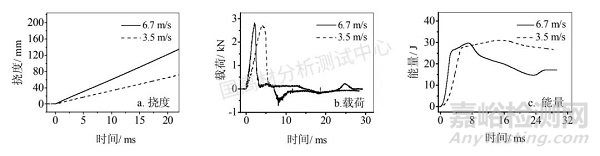

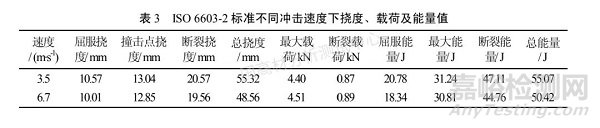

2.2 ISO 6603-2 標準不同沖擊速度條件下撓度、載荷及能量的變化

采用 ISO 6603-2 標準,在相同能量 135 J 下,分別用 3.5 m/s 、6.7 m/s 的沖擊速度進行試驗,得到不同沖擊速度下 ABS 各個時刻的撓度、載荷、能量的時程曲線,分別繪制出各個 參數的時間歷程圖。如圖2所示。

圖 2 ISO 6603-2 標準不同沖擊速度條件下撓度、載荷及能量的時程曲線

由表 2、圖 2 可知,采用 ISO 6603-2 標準進行實驗,在相同能量 135 J 下,分別以 3.5 m/s、 6.7 m/s 的沖擊速度進行試驗, 得到不同沖擊速度下 ABS 各個時刻的撓度、載荷、能量時程 曲線,規律與 ASTM D3763 方法一致。

2.3 同一沖擊速度條件下撓度、載荷及吸收能量的變化

在相同能量 135J下,分別采用 ASTM D3763 和 ISO 6603-2 標準以 6.7 m/s 的沖擊速度 進行沖擊試驗, 得到同一沖擊速度不同標準下 ABS 各個時刻的撓度、載荷、能量時程曲線, 分別繪制出了各個參數典型的時間歷程 。如圖 3 所示。

圖 3 ASTM D3763 、ISO 6603-2 標準不同沖擊速度條件下撓度、載荷及能量的時程曲線

表 4 相同沖擊速度下撓度、載荷及能量值

由于 ASTM D3763 沖擊頭的內徑為 12.7 mm,ISO 6603-2 方法沖擊頭的內徑為 20 mm。相同沖擊速度下,沖擊頭內徑越小,撞擊點越容易產生裂紋即塑性變形,塑性變形消耗能量 越低,因而撞擊點的撓度會因沖擊頭內徑的減小而增大,能量會減小。但由于材料是韌性破壞,在撞擊點后材料發生穩定緩慢裂紋擴展直至最終破壞,沖擊頭內徑越大,材料斷裂時能量和總能量越大。

3、結論

在不同沖擊速度條件下分別采用 ASTM D3763 標準和 ISO 6603-2 標準測出的撓度、載荷及能量的變化規律一致,即撓度隨沖擊速度的增大而減小;當沖擊速度小時,撞擊接觸力最大值的發生時間因為撓度的增大而延遲;撞擊接觸力的最大值隨撞擊速度的增大而增大;當沖擊速度較小時,撞擊點的能量、 斷裂能量和總能量會因撓度的增大而增大。

在相同沖擊速度條件下,采用 ASTM D3763 標準測出的撞擊點撓度比 ISO 6603-2 標準 測出值大, 而屈服撓度、斷裂撓度、 總撓度比 ISO 6603-2 標準測出值小;采用 ISO 6603-2 標準測出的撞擊接觸力的最大值、撞擊點能量、 斷裂能量和總能量比 ASTM D3763 標準測出值大。