對冶煉的含錫鐵素體不銹鋼進行熱軋(開軋溫度為1150℃,終軋溫度分別為730,800�����,870,940℃)+退火(950℃×5min)處理,再進行冷軋+退火(900℃×2min)處理�����,研究了終軋溫度對冷軋退火板顯微組織��、耐H2SO4和FeCl3 腐蝕性能和電化學性能的影響�。結果表明:不同終軋溫度熱軋下��,含錫鐵素體不銹鋼冷軋退火板的顯微組織均由γ纖維再結晶織構組成���。隨著終軋溫度的降低,含錫鐵素體不銹鋼冷軋退火板晶粒尺寸減小,當終軋溫度為800℃時���,晶粒尺寸為10~20μm���,尺寸分布最均勻�����;耐H2SO4、FeCl3腐蝕和電化學腐蝕速率均隨終軋溫度的降低呈先減小后增大的趨勢���,當終軋溫度為800℃時達到最小�����。

1、試樣制備與試驗方法

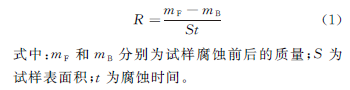

試驗材料為錫微合金化的鐵素體不銹鋼(含錫鐵素體不銹鋼)��。將原材料冶煉澆鑄成50kg鋼錠��,將鋼錠開坯至70mm厚度后放入1200℃的電阻爐中保溫2h��,用試驗機組進行一道次熱軋(開軋溫度1150℃,終軋溫度分別為730�,800�����,870,940℃)得到厚度為5mm的熱軋板����。將熱軋板放在真空退火爐中進行950℃×5min退火處理����。利用由質量比為100∶12∶3的H2O、HNO3�、HF的混合酸溶液酸洗熱軋退火板10min后��,再進行壓下率為80%的一道次冷軋���,得到厚度為1mm的冷軋板���。將冷軋板在管式退火爐中進行900℃×2min退火處理,得到冷軋退火板。將不同終軋溫度下的含錫鐵素體不銹鋼冷軋退火板沿軋制方向切割成尺寸為19mm×18mm×1mm的試樣,磨平��,拋光后進行腐蝕����,腐蝕溶液由CuSO4���、HCl和H2O組成����,腐蝕時間為14~17s,采用光學顯微鏡觀察顯微組織���。將金相試樣沿軋面磨掉1/2厚度后,磨平,拋光����,浸入10%稀鹽酸溶液�,浸泡30~60s以去除表面應力,采用X射線衍射儀通過取向分布函數圖(Orientation Distribution Function�����,ODF)測試其織構��。將部分試樣浸入質量分數30%的H2SO4溶液進行浸泡腐蝕�����,在溫度50℃的條件下腐蝕4h���;按照 GB/T 17897—2016��,將部分試樣浸泡在質量分數6%的FeCl3溶液中��,在恒溫35℃的條件下腐蝕72h。將腐蝕后的試樣洗凈吹干后,采用掃描電鏡(SEM)觀察腐蝕形貌。同時��,通過失重法計算其在H2SO4����、FeCl3 溶液中的腐蝕速率R���,計算公式為

將試樣浸泡在質量分數3.5%的NaCl溶液中,在恒溫25℃的條件下���,采用三電極電化學工作站和動電位掃描法進行電化學腐蝕試驗�����,采用三電極體系�。

2、試驗結果與討論

2.1終軋溫度對顯微組織與宏觀織構的影響

由圖1可見:當熱軋終軋溫度為940℃時��,冷軋退火板大部分晶粒實現了完全再結晶�,粒徑在20~35μm,但部分變形鐵素體晶粒異常粗大�,達到50~60μm��,晶粒尺寸分布嚴重不均;當終軋溫度為870℃時��,再結晶晶粒尺寸主要在15~25μm�,還存在未再結晶晶粒,所以再結晶晶粒尺寸分布仍不均勻;當終軋溫度為800℃時,再結晶晶粒尺寸在10~20μm��,晶粒尺寸分布均勻����,等軸化程度較高����;當終軋溫度為730℃時����,再結晶晶粒尺寸在5~15μm�����,由于存在很多細小的晶粒��,晶粒尺寸分布均勻化程度較800℃時略微降低��。

終軋溫度對含錫鐵素體不銹鋼顯微組織演變的影響主要歸結于:一方面,終軋溫度降低可以減輕動態回復,促進靜態再結晶,從而細化晶粒;另一方面���,終軋溫度降低可以提高加工硬化程度,增加變形儲能,促進再結晶過程的進行。當終軋溫度為940℃和870℃時����,由于變形溫度較高,熱軋退火板組織中仍然存在帶狀變形組織,只實現了部分再結晶���。當終軋溫度為800℃時,退火板的組織實現了完全再結晶。與終軋溫度為730℃時��,由于軋制溫度較低�����,熱軋過程的變形抗力增大����,同時,表層剪切變形和中心層平面變形的差異增大,導致組織在厚度方向上尺寸梯度過大,使退火板的再結晶晶粒尺寸不均勻���。不同終軋溫度下熱軋退火板的組織狀態遺傳到冷軋板����,使冷軋板的變形帶寬度隨著終軋溫度的降低而逐漸減小��,為再結晶提供了更多的形核位置��,最終導致冷軋退火板的再結晶晶粒尺寸也隨著終軋溫度的降低而逐漸減小。

由圖2可見�,冷軋退火板的織構均由較強的γ纖維再結晶織構組成,最強織構組分為{111}<112>�。隨著終軋溫度的降低���,γ纖維織構強度呈現先顯著增強后略微減弱的趨勢��。當終軋溫度分別為940�,870℃時�,由于冷軋退火板組織中某些晶粒異常粗大����,導致γ纖維織構的強度較低;當終軋溫度為800℃時�����,冷軋退火板再結晶織構比較均勻�����,γ纖維織構的強度達到最大����;當終軋溫度進一步降低至730℃時���,由于終軋溫度過低導致冷軋退火板的織構不均�����,取向偏離了{111}<112>并向{554}<225>偏轉�,因此γ纖維織構的強度略有減弱。

終軋溫度降低有利于促進靜態再結晶����,有效削弱熱軋板及其退火板的α纖維織構的強度����,從而增強了γ纖維織構的強度��;另一方面,終軋溫度降低增加了變形儲能��,有利于織構向穩定的取向調整和轉動。因此,冷軋退火板的α和γ纖維織構轉向更穩定的取向�����。此外���,隨著終軋溫度的降低��,冷軋板的顯微組織得到細化���,晶界數量有所增多�,為形成γ纖維再結晶織構創造了有利條件�����。

2.2 終軋溫度對耐腐蝕性能的影響

2.2.1 耐H2SO4腐蝕性能

由圖3可以看出:隨著終軋溫度的降低�,含錫鐵素體不銹鋼冷軋退火板的腐蝕坑尺寸呈現先減小后增大的趨勢����,終軋溫度為800 ℃時的腐蝕程度最輕��。終軋溫度分別為730,800�����,870�����,940℃時�����,冷軋退火板在H2SO4溶液中的均勻腐蝕速率分別為0.069��,0.067,0.070��,0.071g·cm-2·h-1���;均勻腐蝕速率隨著終軋溫度的降低呈現先減小后增大的趨勢���,當終軋溫度為800℃時達到最小�,此時冷軋退火板耐均勻腐蝕性能最佳。含錫鐵素體不銹鋼冷軋退火板在H2SO4溶液中的腐蝕形貌與其腐蝕速率相對應����。當終軋溫度為940�,870℃時,冷軋退火板組織中存在很多異常粗大的晶粒且尺寸嚴重不均�,加速了腐蝕的進行���;當終軋溫度為800℃時,冷軋退火板晶粒為完全再結晶晶粒�,且粒徑顯著減小,粒徑分布均勻,耐均勻腐蝕性能得到增強;當終軋溫度為730℃時,冷軋退火板有許多極其細小的晶粒且晶粒尺寸偏差較大�����,分布均勻性較差,容易發生腐蝕。

2.2.2 耐FeCl3腐蝕性能

不同終軋溫度(730���,800�����,870,940℃)的含錫鐵素體不銹鋼冷軋退火板在FeCl3溶液中的均勻腐蝕速率分別為0.17,0.16,0.19�,0.20mg·cm-2·h-1;均勻腐蝕速率隨著終軋溫度的降低先減小后增大,并在終軋溫度為800℃時達到最小�。

由圖4可以發現:當終軋溫度為940℃時,冷軋退火板局部區域形成了連續貫穿的點蝕孔,說明腐蝕程度非常嚴重;終軋溫度為870℃時,貫穿的點蝕孔徑略有減小����,腐蝕情況依然嚴重�;終軋溫度為800℃時,試樣表面形成了分布均勻的點蝕孔,但并未貫穿且孔徑顯著減小����,表明腐蝕程度較輕��;但是,終軋溫度為730℃時,冷軋退火板表面形成了很多細小的點蝕孔,局部區域又出現了貫穿的點蝕孔�,表明腐蝕程度又加重�����。綜上����,當終軋溫度為800℃時�,冷軋退火板的耐FeCl3腐蝕性能最佳�����。

當終軋溫度為940℃和 870℃時���,冷軋退火板中仍保留著很多比較粗大的變形鐵素體晶粒�����,表面的缺陷密度較大����,容易吸附較多的活性陰離子,使鈍化膜不穩定�����,從而發生點蝕�。點蝕發生后���,腐蝕物在點蝕坑開口處堆積���,點蝕坑內的Cl-數量增加��,使冷軋退火板組織中局部區域內金屬的腐蝕溶解速率加快,點蝕坑沿著基體界面繼續向深處擴展�����,最終貫穿試樣�。當終軋溫度為800℃時��,顯微組織中晶粒尺寸分布均勻化程度較高,表面缺陷密度較低,點蝕坑數量較少�����,Cl-數量較少,腐蝕傾向較弱。當終軋溫度為730℃時�,冷軋退火板的再結晶晶粒尺寸不夠均勻���,表面缺陷密度增大��,點蝕坑數量增多,Cl-數量也增多,從而造成腐蝕過程加快�����。

2.2.3 耐電化學腐蝕性能

點蝕電位和自腐蝕電位是衡量耐腐蝕性能的重要指標�����。點蝕電位表征不銹鋼的腐蝕速率����,點蝕電位越高�����,腐蝕速率越慢�����,耐點蝕性能越好;自腐蝕電位表征不銹鋼發生電化學腐蝕的難易程度,自腐蝕電位越高,腐蝕難度越大,耐腐蝕能力越強。

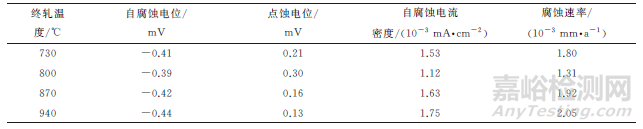

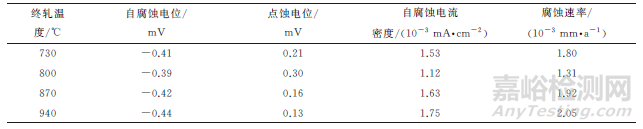

表1 不同終軋溫度下冷軋退火板的電化學腐蝕數據

由表1和圖5可以發現:隨著終軋溫度的降低�����,冷軋退火板的點蝕電位和自腐蝕電位均呈現先增大后減小的趨勢�����,在終軋溫度為800℃時達到最大值����,耐腐蝕能力最好�����;隨著終軋溫度的降低���,自腐蝕電流密度和電化學腐蝕速率均先減小后增大����,均在終軋溫度為800℃時達到最小��。由此可知�����,在終軋溫度為800℃下熱軋的含錫鐵素體不銹鋼冷軋退火板具有最佳的耐電化學腐蝕性能�。終軋溫度為870,940℃時���,冷軋退火板中再結晶晶粒比較粗大并且分布不均勻,增大了冷軋退火板表面的缺陷密度��,使得吸附的活性陰離子增多���,導致鈍化膜不穩定��,容易誘發點蝕��。終軋溫度為800℃時,冷軋退火板組織為均勻的等軸晶�,晶界上的缺陷密度相對較小�,耐蝕性能最好��。終軋溫度為730℃時�����,冷軋退火板的組織中再結晶晶粒與晶粒尺寸不均勻,導致材料表面的缺陷密度較高�����,點蝕形核位置增多��。綜上所述�,含錫鐵素體不銹鋼冷軋退火板的耐腐蝕性能可通過控制熱軋終軋溫度來優化調節���。

3��、結 論

(1) 不同終軋溫度熱軋條件下的含錫鐵素體不銹鋼冷軋退火板的顯微組織由γ纖維再結晶織構組成,隨著終軋溫度的降低,冷軋退火板的再結晶晶粒尺寸逐漸減小��,當終軋溫度為800℃時,晶粒尺寸為10~20μm��,尺寸均勻性程度最高����。

(2) 隨著終軋溫度的降低,含錫鐵素體不銹鋼冷軋退火板的耐H2SO4�����、FeCl3腐蝕和電化學腐蝕速率均呈現先減小后增大的趨勢�,終軋溫度為800℃時分別達到最小,其值為0.067g·cm-2·h-1�����,0.16mg·cm-2·h-1和1.31mg·10-3mm·a-1���。