玻纖增強聚丙烯(PP/GF)具有低密度����、良好耐熱耐蠕變性能�、高性價比等優點,目前被廣泛應用于電子電器��、航天航空�、汽車等工業���,制備輕量化、薄壁化零部件以替代鋼材、工程塑料等材料���。

PP的極限氧指數(LOI)約為17.0%�,屬于易燃材料�����,燃燒時伴隨大量帶火熔滴且釋放大量熱量����。加入GF后雖然熔滴現象得到明顯抑制,但由于GF的“燈芯效應”��,材料燃燒持續時間長��,放熱量大���,在 要求嚴苛的應用領域�,必須對PP/GF進行阻燃處理�����。近年來�,部分溴銻阻燃體系燃燒產生有毒煙氣等�����,國內外相關法律法規已經規定禁用諸如十溴二苯醚等溴系阻燃劑。

磷氮膨脹型環保無鹵阻燃體系具有環保性�、成本低優勢�,在聚烯烴材料相關領域得到了實際應用�。例如:焦磷酸哌嗪(PAPP)含有磷、氮元素��,且含有較多羥基��,可以作為膨脹型阻燃體系的“酸源”及“炭源”��。本文通過PAPP復配MPP形成焦磷酸哌嗪膨脹型阻燃劑,保持阻燃劑用量不變的情況下�����,研究GF含量對PP/GF材料性能的影響���。

GF含量對阻燃性能的影響

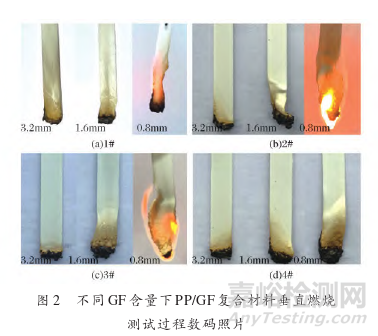

從圖1和圖2可以看出���,LOI測試及垂直燃燒測試中均觀察到樣條表面有膨脹性炭層���,說明該阻燃劑通過固相膨脹成炭的方式起阻燃作用�。

在阻燃劑含量相同的情況下,GF含量的增加���,PP/GF材料的阻燃性能得到提升。(GF<30%)

因為一方面隨GF含量增加��,基料PP含量則相對減少����,在LOI測試中基料燃燒裂解產生的可燃物碎片相對減少。同時隨著GF含量增加��,材料的熔體流動速率降低�,也有利于改善較薄樣品的滴落現象,使其更容易通過垂直燃燒測試�����;另一方面是由于阻燃劑通過“固相成炭”機理���,且其炭層較好包覆在樣條表面���,不會被GF高溫殘留物“刺破”�����,形成的隔熱隔氧保護層能夠減少可燃物逸出�,起較好的阻燃效果����。

GF含量對熱穩定性的影響

GF加入高分子材料后,提高材料的各種物理性能�����,如尺寸穩定性����、熱變形溫度等。而TG分析可以得到高分子材料在無氧或者有氧條件下的各種熱分解參數����,對研究材料的阻燃機理具有重要的作用�。

GF加入后����,高溫階段殘炭率隨著GF含量的增加而增加,當GF含量增加至25%�,4#樣品700 ℃殘炭率增加至39.4%��,說明樣品高溫下產生的可燃氣體減少�,主要為不可燃的固態碳化物。從表3和圖4可以看出,在空氣氣氛下���,材料在氧氣作用下發生熱氧降解,1#對比樣品初始分解溫度相較氮氣氣氛降低至306.4 ℃,2#~4#樣品初始分解溫度相較氮氣氣氛也降低至298℃附近����,主要熱失重區間為300~ 500℃����。前期為基料PP的熱氧分解同時伴隨阻燃劑的分解失重����,在高溫階段,是炭層在氧氣的參與下進一步發生炭層的氧化分解。高溫階段,不同GF含量樣品的殘炭率均較1#樣品增加�����,主要是因為GF在高溫下不易分解導致��。

總的來說����,GF的加入會降低阻燃PP/GF材料的初始熱分解溫度���,提高材料高溫階段熱穩定性�。

GF含量對燃燒性能的影響

在外部熱輻射作用下,阻燃劑FR-1420通過膨脹成炭的方式,在樣條表面形成隔熱保護層��。測試結束后���,1#對比樣品的炭層膨脹厚度約為2.5cm��。相比1#樣品,加入15%GF的2#樣品的炭層膨脹厚度增至約6.2cm�����。

隨著GF含量的增加��,炭層膨脹厚度降低���,4#樣品的炭層膨脹厚度降低至約5.0cm����。因為一方面GF在高溫下比較穩定,GF的高溫殘留物在炭層膨脹的過程中起“炭層骨架”的作用���,因此GF加入后有利于炭層膨脹厚度的增加;另一方面GF含量較高時�����,較多的 GF高溫殘留物也抑制炭層的膨脹�����,因此炭層膨脹厚度呈現緩慢降低趨勢�。

GF的加入未影響材料的各種燃燒參數���,如熱釋放速率峰值(PHRR)�,說明材料均有較好的火災安全性。并且GF作為惰性纖維加入后,基料PP相對減少�����,導致燃燒過程中氣相可燃物降低����,高溫下固相均為不可燃殘渣��,材料殘重-時間曲線說明���,GF加入后高溫階段殘重更高���,可燃性氣態物越低�����,燃燒放熱,產煙量則越低���。同時,GF加入后也未影響材料的各種火災安全指數��,如PHRR與PHRR達峰時間的比值即火災蔓延指數(FIGRA)���,平均熱輻射速率的最大值(MAHRE)等都未有較大改變����。

結 論

(1)無鹵阻燃劑FR-1420對PP/GF材料具有較好的阻燃效果,阻燃劑含量相同的情況下��,GF含量越高�,材料的阻燃效果越好。

(2)GF的加入會降低阻燃PP/GF材料的初始熱分解溫度����,提高材料高溫階段熱穩定性���。

(3)GF起“炭層骨架”作用���,會增加錐形量熱測試中炭層的膨脹厚度,GF加入會降低THR、TSP等�����,提高PP/GF材料的火災安全性���。