以高純鋁和Al-10Fe中間合金為原料制備Al-3Fe合金,在熔煉過程中加入質量分數分別為0.3%和0.1%的鈧和鋯元素對熔體進行變質處理,在凝固過程施加不同電壓(100���,200,300V)、不同頻率(2.5�,5��,10Hz)的脈沖磁場�,研究了變質處理和脈沖磁場對Al-3Fe合金凝固組織和硬度的影響。結果表明:鈧���、鋯變質處理,脈沖磁場(100V��,5Hz)及二者復合處理均可以有效細化合金的凝固組織����,其中復合處理的細化效果最好,Al3Fe相由未處理時粗大的長針狀變為細小的短棒狀或短針狀��。復合處理條件下���,隨著脈沖電壓的增加����,Al3Fe相長度先增加后減小����;隨著脈沖頻率的增加�,Al3Fe相長度減小�����。變質+脈沖磁場復合處理后�,合金的布氏硬度提高最明顯��。

1�、試樣制備與試驗方法

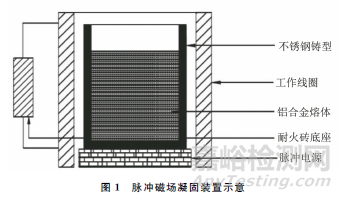

試驗原料包括純度為99.99%的高純鋁�����,以及Al-10Fe���、Al-2Sc和Al-5Zr中間合金。按照名義成分(質量分數/%)為Al-3Fe稱取高純鋁和Al-10Fe中間合金��,置于電阻爐坩堝中于850℃進行熔煉�,待純鋁和Al-10Fe中間合金完全熔化后,按照鈧、鋯元素質量分數分別為0.3%,0.1%加入Al-2Sc和Al-5Zr中間合金進行變質處理�,保溫30min�,采用鐘罩法加入質量分數2%的C2Cl6精煉劑,再保溫10min��;待溫度降至780℃后�����,將熔體澆入如圖1所示的自制脈沖磁場凝固裝置中��,不銹鋼鑄型先預熱至700℃,凝固時施加脈沖磁場���,脈沖磁場電壓為100V,脈沖頻率為5Hz�。為了進行對比�����,還在相同工藝下分別制備了未處理(即未變質、未施加脈沖磁場)Al-3Fe合金�、僅變質處理Al-3Fe合金�����、僅脈沖磁場(100V,5Hz)處理Al-3Fe合金��,此外����,還對變質熔體在凝固過程中施加了頻率5Hz不同電壓(100,200�����,300V)脈沖磁場以及電壓300V�,不同頻率(2.5�,5,10Hz)脈沖磁場�,以便分析脈沖磁場電壓和頻率對復合處理合金組織和硬度的影響��。在鑄錠上從底部向上取高為30mm、直徑為24mm的試樣���,經研磨拋光后,采用體積分數為0.5%的HF水溶液進行腐蝕���,腐蝕時間在8~10s。采用光學顯微鏡(OM)觀察顯微組織���,并對Al3Fe相尺寸進行測量,隨機選取20個完整的Al3Fe相進行測量��,取平均值����。在變質+脈沖磁場(100V,5Hz)復合處理鑄錠直徑為50mm的截面上,在距邊緣0.5����,1.5�����,2.5cm處各取3個試樣,分別記為邊部區、過渡區和中心區,經研磨����、拋光����、腐蝕處理��,用光學顯微鏡觀察顯微組織。采用電子布氏硬度計測試邊部區,過渡區和中心區硬度�,各測3點�,取平均值��。

2�����、試驗結果與討論

2.1 物相組成

由圖2可以看出,未處理�����、僅變質處理、僅脈沖磁場處理和變質+脈沖磁場復合處理后的試驗合金均由α-Al和Al3Fe兩種相組成,未發現新相。加入微量鈧和鋯時�����,Al-Fe合金中還會產生Al3Sc相和Al3Zr相�,但由于這兩個相含量較少,XRD未能檢測到。

2.2 Al3Fe相尺寸和形貌

由圖3可以看出:未處理試驗合金中Al3Fe相呈粗大的分布不均勻的長針狀�����,分別經過變質�����、脈沖磁場�����、變質+脈沖磁場復合處理后,Al3Fe相變為分布均勻的短棒狀或短針狀�����。其中:變質處理后�,Al3Fe相為短棒狀����;僅脈沖磁場處理后,Al3Fe相為短針狀��;變質+脈沖磁場復合處理后���,Al3Fe相變為更細小的短棒狀或短針狀���。測得未處理�、僅變質處理、僅脈沖磁場處理�、變質+脈沖磁場復合處理后��,試驗合金中Al3Fe相的平均長度分別為1211,394��,247��,136μm���,處理后的平均長度明顯減小�,并且脈沖磁場處理的比變質處理的細化效果更好�,而變質+脈沖磁場復合處理的細化效果最好。

變質處理時�,新生成的Al3Sc相和Al3Zr相為合金凝固提供大量的異質形核核心�,從而細化了Al3Fe相����;同時由于鈧和鋯元素阻礙了鐵原子的遷移,增加了界面前沿液相中鐵的濃度梯度��,造成成分過冷�����,使Al3Fe相來不及分枝便被后形核的富鐵相所包裹,加之鐵原子在鋁液中的擴散速率極低����,導致Al3Fe相的進一步生長受到了抑制����,因此Al3Fe相呈較未處理時明顯細化���。

當Al-Fe合金熔體在脈沖磁場下凝固時�����,脈沖磁場會對Al-Fe合金熔體產生電磁振動和電磁攪拌作用�����。磁場強度越大�����,振動和攪拌越劇烈,熔體的對流效應越強��,鑄型型壁處細小的Al3Fe相更易移動到內部�,導致熔體的形核率提高,產生更好的細化效果;同時攪拌力越強���,Al3Fe相被折斷、破碎越充分�����,細化效果越好�����。

復合處理時,Al3Fe相不僅受到脈沖磁場下的電磁振動和電磁攪拌作用����,還受到鈧和鋯變質劑的作用���,因此Al3Fe相被進一步細化��。

由圖4可以看出:隨著脈沖電壓的增加,變質+脈沖磁場復合處理試驗合金中的Al3Fe相平均長度先增大后減小,當電壓為100V時最大;隨著脈沖磁場頻率的增加�,Al3Fe相的平均長度減小�。當脈沖磁場電壓大于200V時�,雖然電磁強度和電磁斥力都很大,但電磁強度的變化更為明顯,脈沖磁場對熔體的均勻化作用更強����,因此隨著脈沖電壓的增加�,Al3Fe相的分布逐漸均勻����,平均長度逐漸減小。

由圖5可知�����,脈沖磁場復合處理后試驗合金鑄錠從邊部到中心的組織不同����。邊部存在粗大的長針狀Al3Fe相;過渡區靠邊部側存在較為細小的短棒狀Al3Fe相,靠中心側則基本不存在Al3Fe相,主要為初生鋁相且分布較為均勻��。

當脈沖磁場電壓為100V時���,脈沖磁場產生的電磁震動和攪拌作用較弱�,強迫對流作用減弱��,Al3Fe相主要受到電磁斥力的作用��,在該力的作用下Al3Fe相向熔體邊部遷移,在邊部大量聚集���,而心部幾乎不含Al3Fe相���,并且Al3Fe相在遷移過程中會不斷地發生碰撞并聚集,從而造成Al3Fe相粗化�����。此外�,由于導電性差異的存在,在脈沖磁場作用下Al3Fe相會受到一個指向試樣表面的電磁斥力而發生遷移�。磁感應強度越大�,電磁斥力越大���,Al3Fe相的遷移作用越強�����。

2.3 合金硬度

未處理的合金硬度偏低�,為28.54HB。僅鈧、鋯變質處理后合金的硬度為49.52HB���。僅脈沖磁場(100V,5Hz)處理后,合金的布氏硬度為25.78HB��。而經鈧����、鋯變質+脈沖磁場復合處理后合金的硬度分別為44.84,49.92,49.56�����,48.34����,49.56�����,53.92HB��。

未處理時,Al3Fe相在基體中呈粗大的長針狀分布�,嚴重割裂基體�����,降低了合金的力學性能,因此合金硬度偏低��。僅加入合金元素變質處理后���,Al3Fe相變為短棒狀���,得到明顯細化����,因此合金硬度明顯提高。只進行脈沖磁場處理時���,雖然此時的Al3Fe相比未處理合金發生細化,但其形狀仍為短針狀�����,另外�����,施加脈沖磁場可能產生氧化、吸氣和夾雜等問題,對合金的力學性能造成不利影響,故脈沖磁場對合金的布氏硬度影響不大����。因此���,變質+脈沖磁場復合處理合金的布氏硬度與僅變質處理合金的布氏硬度相差不大��。

由圖6可以看出,變質+脈沖磁場復合處理試驗合金的硬度隨著脈沖電壓的升高先降低后提高再略微下降���,經脈沖磁場電壓為200,300V的復合處理后���,Al3Fe相有所細化,合金的布氏硬度提高��,但硬度與只經變質處理的試樣相差不大�����。隨著脈沖頻率的增加���,合金硬度先降低后升高�����,當頻率為2.5Hz時達到最低��。當頻率提高為5�����,10Hz時�����,隨著脈沖磁場頻率的提高,Al3Fe相被細化的程度不斷加大�����,因此合金的布氏硬度也不斷升高����。經電壓為100V、頻率為5Hz的脈沖磁場復合處理后�,Al3Fe相在邊部區聚集長大����,導致試樣邊部區的硬度相比于只經變質處理的有所下降���,且試樣邊部區的硬度小于試樣中心區的硬度�,經測試合金鑄錠邊部區和中心區的硬度分別為44.84,49.12HB。

3���、結 論

(1) 僅經鈧、鋯變質處理,僅經脈沖磁場(100V�����,5Hz)處理以及二者復合處理均可以有效細化Al-3Fe合金的凝固組織�����,其中鈧、鋯變質+脈沖磁場復合處理細化效果最好�,Al3Fe相由粗大的長針狀變為細小的短棒狀或短針狀�。僅鈧���、鋯變質處理與鈧�、鋯變質+電磁脈沖復合處理后,合金的布氏硬度均明顯提高。

(2) 在脈沖磁場電壓為0~300V范圍內的復合處理下,合金的Al3Fe相長度隨著電壓的增加先增大后減小,當電壓為100V時達到最大,硬度先低后升高����;在脈沖磁場頻率為0~10Hz范圍內的復合處理下����,合金的Al3Fe相長度隨著頻率的增加逐漸減小���,硬度先降低后升高�。

(3) 當脈沖電壓為100V時,Al3Fe相聚集在試樣邊部區��,且試樣心部區硬度高于邊部區硬度���。