您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2022-10-18 21:19

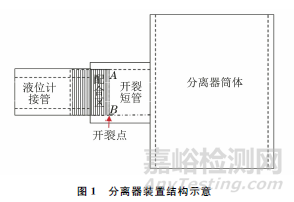

天然氣機組分離器的主要作用是對天然氣進行氣液分離,將天然氣中的水、固體顆粒等分離。某天然氣公司采用的分離器為立式分離器,分離后的天然氣從罐體上部排出,從上部排出的天然氣中含有少量的H2S,O2,CO,CO2,H2O等,罐體下部排出的為含有固相顆粒以及H2S,O2,CO,CO2等雜質的水溶液,該分離器的設計壓力為1.75MPa,操作壓力為0.5MPa~0.8MPa。設計溫度為100℃,操作溫度約為55℃。分離器罐體設計有液位計安裝短管,液位計安裝短管為內螺紋管,采用螺紋方式連接液位計接管,并與分離器筒體垂直,以焊接的方式連接,分離器裝置結構如圖1所示,長度約為50mm,短管外徑約為44.8mm,材料為20#鋼,液位計連接管端部閥門至筒體總長約480mm,該分離器機組在運行過程中存在振動,經檢測其振動速度小于2.8mm/s。該液位計安裝短管發生了開裂,采用宏觀觀察、金相檢驗、受力情況分析等方法對開裂短管進行分析。

01理化檢驗

1.1 宏觀觀察

對開裂短管的表面形貌、顏色、裂紋形態等進行觀察,為了清晰地顯示裂紋形態,依據NB/T 47013.5—2015 《承壓設備無損檢測 第5部分:滲透檢測》的要求,對短管縱截面進行滲透檢測。

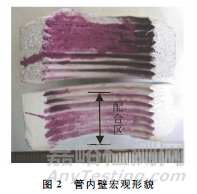

從開裂短管的外壁進行觀察,外壁呈灰色、防護漆完好,發亮部位為裂紋區現場打磨后的痕跡;裂紋位于短管母材區域,為環向開裂,裂紋較直、無分叉,長約40mm,截取失效管段,沿管縱向剖開,管內壁充滿黑色和褐色垢物,垢物較為堅硬,難以清理。對短管縱截面進行滲透檢測,發現螺紋根部存在多條沿管壁厚向管外壁擴展的裂紋,為環向裂紋;裂紋較直且無分叉,接管內壁宏觀形貌如圖2所示。仔細觀察螺紋形貌與裂紋分布,短管與液位計接管配合區內螺紋無垢物附著,其余部位螺紋內充滿沉積性垢物,裂紋均位于配合區之前第1~2個螺紋處,起裂區位于螺紋根部,裂紋平行分布。清洗管內壁附著垢物后,發現管內壁存在較多腐蝕坑,螺紋面和根部均存在腐蝕痕跡,以均勻腐蝕形態為主,而配合區內螺紋未受到介質的腐蝕作用,螺紋形態完好。

1.2 化學成分分析

根據開裂短管的化學成分分析結果,其化學成分符合GB/T 699—2015 《優質碳素結構鋼》中對20#鋼的要求。

1.3 金相檢驗

在安裝該短管前,一般需要先對其進行熱處理,如退火、正火等。經了解,該短管材料為20#鋼,其交貨狀態為退火態,為檢驗其熱處理狀態是否滿足交貨和使用要求,在短管開裂部位取樣,以管縱截面為檢驗面,采用光學顯微鏡觀察其微觀形貌,如圖3所示,由圖3a)可知,夾雜物級別為A0.5,由圖3b)可知,該短管的組織為鐵素體+珠光體,整個截面上組織均勻,管內壁、外壁亦無明顯脫碳、腐蝕等痕跡,組織正常。采用光學顯微鏡對裂紋微觀形貌進行分析,結果如圖4所示,可見螺紋根部裂紋較寬,裂紋寬度沿短管壁厚方向由內向外逐漸減小,再次證明裂紋啟裂于管內壁螺紋根部,并向管外壁擴展,裂紋較直、無分叉,以穿晶擴展為主,裂紋尖端較鈍,符合疲勞開裂特征。

1.4 掃描電鏡分析

為進一步分析短管開裂原因,采用掃描電鏡觀察螺紋根部裂紋面,發現斷面平緩、光滑,且附著有灰褐色垢物,斷面存在由內向外擴展的條紋,擴展條紋收斂方向指向裂紋源,即管內壁,這與宏觀觀察的結果一致。進一步放大觀察裂紋面的微觀形貌(見圖5),可見管內壁螺紋表面附著有大量垢物,垢物呈顆粒狀,與金屬基體結合緊密,難以清洗;對局部垢物脫落部位的裂紋面進行觀察,裂紋面存在光滑磨面,呈浮云狀,為裂紋擴展過程中兩裂紋匹配面在振動作用下發生碰撞、對磨而產生,是疲勞開裂的一種微觀特征;因管內腐蝕介質的存在,裂紋面受到介質的腐蝕,未發現疲勞輝紋。

1.5 硬度測試

對液位計接管和失效短管的硬度進行測試,結果如表1所示。失效短管的平均硬度為185HV,液位計接管的平均硬度為134HV,結果正常。

表1 硬度檢測結果

1.6 垢物成分分析

失效短管開裂位置為內壁螺紋根部,且管內壁附著有較厚的垢物。管內垢物主要成分為Fe2O3和FeS2。依據分離器工況,管內介質為脫硫天然氣,天然氣中不存在Fe2O3和FeS2之類的雜質,故可推斷,管內產物為管內介質與管壁金屬反應所產生的腐蝕產物,分離器內介質中含H2S,O2,CO,CO2等,在有水的環境中,介質的pH下降,Fe2O3·3H2O在干燥的環境中會失去結晶水,成為Fe2O3,反應結果與垢物分析結果一致。

02綜合分析

由以上分析可知,短管失效的主要特征為疲勞開裂,引起疲勞開裂需滿足兩個條件,即原始裂紋的萌生和振動源的存在。二者缺一不可,下面圍繞這兩方面對短管的失效機理進行分析。

失效短管材料為20#鋼,從其化學成分、金相檢驗、硬度測試結果可知,失效短管的冶金質量較好,熱處理工藝合理,排除了冶金質量對短管失效的影響;另外,短管的顯微組織正常,未發現脫碳、滲碳、球化等材料劣化情況,螺紋根部也未發現裂紋性原始缺陷,說明短管在后期加工和安裝過程中也不存在引起或促進裂紋擴展的因素。

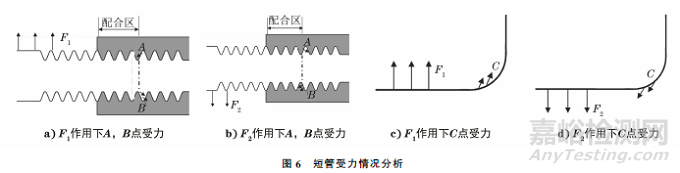

排除原始材料、熱處理狀態及后期安裝問題,短管失效只能與其使用狀況有關。失效短管垂直于筒體、與地面平行,為分析短管的受力情況,簡化受力狀況,螺紋配合區域與短管可認為是同一個受力件,接管其余部位為另一個受力件,液位計懸空安裝,受液位計、接管閥門等配件的重力作用,離筒體越近,短管截面受力越大。短管受力情況如圖6所示,因A,B 點為螺紋管配合區前端,左側為螺紋配合區,在配合緊密的情況下可視為一個整體,接管與筒體焊接連接部位為C點。F1 為振動過程中短管受到的向上的作用力,F2為向下的作用力。在F1的作用下A點受拉應力,B點受壓應力,C點受壓應力;在F2的作用下A點受壓應力,B點受拉應力,C點受拉應力,而由于重力作用,F1 小于F2,即A點的合應力為壓應力,B點的合應力為拉應力,開裂部位為配合區之前第1~2螺紋根部,即非配合區,失效短管與液位計接管連通,管內介質流動性小,長期處于積液環境,管內壁容易發生均勻腐蝕,這與宏觀形貌相符。若管內介質的固相含量較高,則介質中的雜質、腐蝕產物等易沉積和結垢,引起管壁垢下腐蝕,特別是配合區之前的區域存在較大的應力,而介質中存在H2S等腐蝕性介質,則在此區域容易發生應力腐蝕開裂,裝置的運行進一步促進了該區域的應力交變,B區即為彎矩應力作用區,亦為相對靜止積液引起的應力腐蝕區,再加上O2,CO,CO2在該區域溶解,形成pH相對較低的酸性環境,進一步增大了其應力腐蝕敏感性,接管螺紋根部相比B區也是較大的彎矩應力作用區,但該區域積液的流動性相對較高,即應力腐蝕傾向小于B區。在彎矩作用應力、腐蝕性環境、交變振動應力、硫離子等多因素作用下,在B區萌生裂紋,并在交變振動應力及彎矩應力的作用下,疲勞裂紋不斷擴展,最終導致短管開裂,這也與宏觀觀察的結果一致。另外,經監測,正常運行時分離器機組振動速度小于2.8mm/s,依據JB/T 8541—1997 《往復活塞壓縮機機械振動分級》標準,該設備振動為A級,符合設備運行條件。現場振動監測的主要是設備主體的振動頻率,并未對該失效液位計的振動頻率進行監測。從設備制造和安裝工藝看,失效液位計垂直于分離器筒體懸空安裝,其臂長較長,在振動過程中產生增大振幅的效應,其振動頻率較設備主體會有一定增大;同時,力臂伸長和力矩增大使短管截面應力增大,B區螺紋根部微裂紋一旦形成,在循環載荷的作用下會快速擴展,導致短管發生疲勞開裂失效,裂紋擴展形貌、裂紋面宏觀形貌和微觀形貌都可證明該短管的開裂符合疲勞開裂特征。

03結論及建議

(1) 根據短管內壁螺紋配合區前面的區域存在幾乎靜止的積液,CO2及H2S使其處于含硫離子的酸性環境,在彎曲應力與管內腐蝕介質的作用下萌生微裂紋,進而在彎曲應力以及振動耦合的交變應力作用下發生疲勞開裂,接管內腐蝕介質的作用使其進一步擴展,最終導致短管開裂失效。

(2) 分離器的工作性質決定了其在工作中不可避免地會產生振動,在日常管理中需定期監測其振動情況,若振動頻率、速度、振幅超過預期范圍,應及時檢查、維修,以消除安全隱患。

(3) 按標準準確安裝液位計,增大液位計接管與安裝短管的配合尺寸,增大受力面積,及時排除安全隱患,同時可以通過增加支撐等措施減小液位計接管的振動幅值。

(4) 可采用焊接方式連接液位計,以消除配合區前端的結構不連續及螺紋根部的應力集中現象,必要時進行應力計算或強度校核,以指導設計、制造和維修工藝,保證分離器裝置的安全運行。

來源:理化檢驗物理分冊