您當前的位置:檢測資訊 > 科研開發(fā)

嘉峪檢測網(wǎng) 2022-09-06 14:59

摘 要

陶瓷粉末注射成型技術(shù)(Ceramic Injection Moulding,CIM)是近代粉末注射成型技術(shù)的一個分支,該技術(shù)通過添加一定量的聚合物添加劑組分造粒,賦予陶瓷粉末跟聚合物一樣的流動性,采用注射成型技術(shù)根據(jù)需要制成各種形狀的材料制品,然后對生胚制品進行脫脂和燒結(jié)后續(xù)工藝處理,可以生產(chǎn)性能優(yōu)異的各種類型的陶瓷制品。特別是對于尺寸精度高、形狀復雜的需要大批量生產(chǎn)的陶瓷制品來說,陶瓷粉末注射成型技術(shù)能夠一次性成型,無需機械加工或只需微量加工、易于實現(xiàn)生產(chǎn)自動化并且產(chǎn)品性能優(yōu)異,彌補了傳統(tǒng)陶瓷冶金工業(yè)的不足。

陶瓷材料

常見的陶瓷材料為 Al2O3、SiO2、ZrO2 等,陶瓷材料的化學鍵大都為離子鍵和共價鍵,因此具備一些獨特的性能。例如硬度極高,一般為1000-5000HV,耐磨性極高,彈性模量高,剛度高,抗壓強度極高,同時其抗拉強度和抗彎強度低,塑性、韌性低,脆性大,在常溫下幾乎沒有塑性,難以進行塑性加工。另外其熔點很高,大都在2000℃以上,具有很高的耐熱性能,化學性能穩(wěn)定,是目前國際上頂尖的耐火材料。同時其抗氧化性能優(yōu)越,對酸、堿、鹽具有良好的耐腐蝕性,而且大多數(shù)陶瓷都具有高電阻率,少數(shù)具有半導體性能,許多陶瓷具有光學性能、電磁性能等特殊性能,在航空、工業(yè)、光纖通訊行業(yè)應用廣泛。過去我國生產(chǎn)的陶瓷粉體材料與國外發(fā)達國家產(chǎn)品有較大差距,納米陶瓷原料長期以來被日本等發(fā)達國家所壟斷,陶瓷高端應用領域如光纖通訊行業(yè)、航空航天行業(yè)一直受國外原材料限制。最近十年以來,我國國產(chǎn)的陶瓷瓷粉末原料發(fā)展迅速,絕大部分性能已經(jīng)和日本產(chǎn)的陶瓷材料持平,已經(jīng)廣泛應用在很多領域,特別是今年5G通訊領域的全面發(fā)展,國產(chǎn)的陶瓷產(chǎn)業(yè)迎來了爆發(fā)式增長。

陶瓷粉末注射成型工藝

陶瓷粉末注射成型工藝如圖2所示,主要包括選擇粘結(jié)劑和粉末原料、混料造粒,注射成型、脫脂、燒結(jié)等等。

1)粘結(jié)劑的選擇

陶瓷粉末作為一種無機材料,其粉末形狀多為不規(guī)則形狀,粉末本身的流動性能很差,如果采用注射成型必須使其獲得部分高分子材料的性能,比如增加材料的流動性,并且在注塑成型時維持胚體的形狀等,那么就需要在陶瓷粉末原料中增加粘結(jié)劑。粘結(jié)劑能夠在注射成型階段和陶瓷粉末均勻融合,降低粉末的粘度,使其獲得良好的流動性,另外,粘結(jié)劑能夠在注射成型后使胚胎能夠很好的維持原有的形狀,使產(chǎn)品在燒結(jié)前具有合適的形狀。主要的陶瓷粉末對應的粘結(jié)劑型號如表1所示。

通過將陶瓷粉末和粘結(jié)劑進行混合,制備成小球狀或者顆粒狀形成原料便于加工,在配置原料時,粘結(jié)劑的選擇應達到如下的效果:①易于在模腔內(nèi)流動且不出現(xiàn)粉末與粘結(jié)劑分離的現(xiàn)象;②制品脫模后制品保持完整;③可迅速將萃取性粘結(jié)劑去除;④可完全將骨架性粘結(jié)劑去除;⑤在燒結(jié)過程中,制品形狀保持完整一致;⑥盡可能的少收縮且收縮均勻。

2)膠粒制備

在陶瓷粉末注射成型過程中,制備膠粒是首要的步驟,而且非常重要,因為混料的性能對注射、脫脂、燒結(jié)等后續(xù)生產(chǎn)過程都有重要影響。混料時首先粉料必須干燥,避免粉末力的水分降低粉末與粘結(jié)劑的濕潤性,使混合變得困難。其次,必須將粉末和粘結(jié)劑進行粗混,使其粘結(jié)一體,才能進行剪切制料。而且制料過程中,必須嚴格控制制料的溫度,因為溫度過低,喂料的粘度增大,會導致喂料和擠出機之間的磨損帶入雜質(zhì),還可能導致在喂料過程中夾入氣體;溫度太高,會導致粘結(jié)劑中低分子量有機物揮發(fā),惡化粘結(jié)劑性能導致粘結(jié)劑和粉料分離。為了保證混料良好的均化,避免注射成型或后處理過程中出現(xiàn)相關問題,在制料過程中,粉末與粘結(jié)劑混合時的溫度在粘結(jié)劑軟化點以上。另外,還需要控制擠出機螺桿轉(zhuǎn)速,轉(zhuǎn)速高容易造成剪切力過大引起螺桿磨損,進而引入雜質(zhì)。轉(zhuǎn)速慢則不能產(chǎn)生適當?shù)募羟辛Γ瑥亩鴮е抡辰Y(jié)劑粘度過低,使得混煉均勻變得困難。尤其對于細小粉末顆粒成型的微型構(gòu)件,陶瓷原料必須在較高的剪切速率下才有低的粘度,提高剪切速率可以減少粉末團聚得到更均勻的混料。但是,剪切速率必須限制在一定范圍內(nèi),這取決于粘結(jié)劑組分,以防止粘結(jié)劑分解和避免擠出機內(nèi)部結(jié)構(gòu)磨損。膠粒制備工藝爐如圖3所示。

3)注射成型參數(shù)

注射成型需要的設備是注塑機。注射成型過程容易產(chǎn)生缺陷,且大部分缺陷只有在脫脂和燒結(jié)完成后才能被發(fā)現(xiàn),因此對不同的陶瓷制品采用最佳的注射工藝參數(shù),得到無缺陷的注射生胚就具有重要意義。在注射成型參數(shù)中,注射壓力、注射速度和注射過程溫度控制是影響注射生胚質(zhì)量的關鍵因素。

注射壓力——陶瓷粉末注射成型體的密度對注射壓力的依賴性不及塑料那么顯著,這是因為兩種體系的物性不同,塑料呈熔融狀態(tài)時,具有較大的壓縮性,隨著壓力的增大,其比容(單位重量的體積)減小,響應密度增大;而對于陶瓷注射的混合物料,少量的熱塑性塑料包覆在固體顆粒表面,并且由于較多的增塑劑、潤滑劑的相互作用,這些小分子有機物進入到高分子長鏈中使其纏繞性減小,宏觀上彈性減小。再者,由于有機載體呈現(xiàn)連續(xù)相分布,固體顆粒間無空隙,故陶瓷注射混合料幾乎不具有彈性或者打的壓縮性。因此,對于陶瓷注射成型的胚體,適當增大注射壓力的主要作用是克服充模過程中的阻力損失,保證充模完全,而不是靠壓縮熔體來獲得高密度。一般注射壓力通常認為20-200MPa之間,這與具體材料有關。注射壓力過小會影響充模過程的完整,引起欠注;增大注射壓力有利于充模過程的流動性,單可能在胚體內(nèi)產(chǎn)生較大的殘余應力,引發(fā)飛邊或斷裂。陶瓷材料密度對注射壓力有一定的敏感性,壓力過大時制品內(nèi)部會存在氣體,因為壓力過大會使得充模熔體速率急劇增大,在模腔表面很快形成封閉殼層,以致內(nèi)部氣體排出困難,而容易包裹在成形體內(nèi)形成殘留氣泡。當充模完全時,注射壓力對成形體密度的影響甚微。

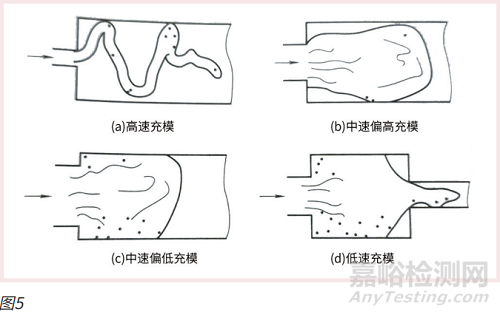

注射速度——注射速度對生胚質(zhì)量的影響較小,注射速度過快會因為排氣不足而使生胚中產(chǎn)生氣孔,也會因為速度過快出現(xiàn)噴射現(xiàn)象,帶來表面紋等缺陷;注射速度太慢則會使先期注入的喂料過度冷卻,而在產(chǎn)品中出現(xiàn)分層等缺陷。在陶瓷粉末注射成型過程中很容易出現(xiàn)噴射現(xiàn)象,這是由較高的材料密度(較大的慣性)、較小的膨脹率(高填充物)和較低的壁面摩擦引起的。在充模時間較短的情況下,陶瓷粉末材料需要在很短的時間內(nèi)冷卻定型,那么需要降低注射壓力配合熔體充模的流動速度來完成冷卻定型,注射壓力的降低就意味著注塑時間的延長;在足夠長的充模時間里,金屬粉末材料開始冷卻且粘度降低,這樣可以很好地抵消流速降低引起的壓力減小。不同注射速度小膠料充模示意圖如圖 5 所示。

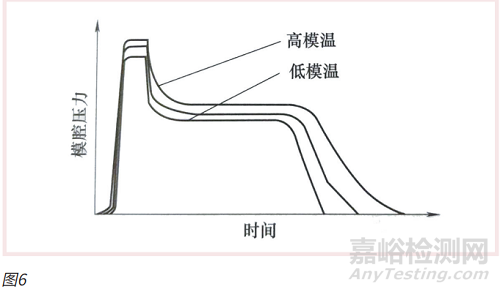

注射過程溫度控制——注射過程溫度控制包括料筒溫度控制和模具溫度控制。注射過程溫度也是陶瓷材料成型過程的一個重要參數(shù),其基本的要點是注射過程中不能產(chǎn)生粘結(jié)劑體系和粉末的兩項分離,若模溫不合適,則常會引起充模不完整,或發(fā)生胚塊斷裂。熔體溫度對成形體的影響是復雜的,若從充模的效果考慮,提高熔體溫度較增加壓力更為有利,因為高的熔體溫度在不同程度上均可降低熔體粘度,對充模有利。但過高的溫度容易導致粘結(jié)劑的揮發(fā),使有機物總量的減少從而影響粘度。而且揮發(fā)物若不能從模具內(nèi)有效排除、會夾雜在胚體內(nèi),形成氣孔等缺陷。由于陶瓷注射混合料幾乎不具有壓縮性,單純增大注射壓力會產(chǎn)生較大的成型應力。特別是大體積的樣品,模腔中心部位熔體冷卻比澆口要遲,容易產(chǎn)生極大的不均勻應力。陶瓷粉末成型過程中想要降低注射壓力,模溫控制尤為重要,模具溫度和注射壓力的關系如圖6所示。

其他注意事項:

①注塑螺桿——因為陶瓷材料硬度高,所以注射螺桿組件的材質(zhì)必須有足夠的耐磨性才能保證生產(chǎn)過程中不被磨損,螺桿組件材質(zhì)一般采用特殊的高硬度合金鋼,防止螺桿組件磨損給陶瓷粉末形成污染,另外螺桿設計壓縮比不能太大,一般為1-1.6,主要是使得粉末流體在料桶內(nèi)流動順暢,避免發(fā)生堵塞。不同于吸熱塑化的膠料,陶瓷粉末原料由于具有更高的熱導率,它比聚合物加熱更快。因此,為了避免粘結(jié)劑發(fā)生熱降解,通常發(fā)熱圈的溫度不會太高,料筒的長度相對較短,一般不超過直徑的18倍,確保模具的精確填充和陶瓷材料在料筒加熱區(qū)的原料停留時間,避免長時間停留造成原料粉末分解。

②開模速度和壓力——因為陶瓷粉末胚體的分子間的作用力較一般的膠料成型小很多,所以,在胚體成型時開模力需要盡量小,速度要盡量放緩,避免胚體上粉末因為開模力過大而脫離胚體本身,影響產(chǎn)品質(zhì)量。

4)脫脂

脫脂是通過加熱或其他物理方法將胚體內(nèi)的有機物排除并產(chǎn)生少量燒結(jié)的過程。注射成型過程中加入的粘結(jié)劑較多,需低溫脫脂,才能進行高溫燒結(jié)。脫脂是一個重要階段,也是注射成型工藝中耗時最長的一道工序,也是質(zhì)量控制最為關鍵的一道工序,它在某種程度上決定了最終產(chǎn)品的質(zhì)量。陶瓷材料中絕大部分缺陷都是在脫脂階段形成,比如裂紋、氣孔、變形、鼓泡等情況,而且在脫脂過程中產(chǎn)生的缺陷也是無法通過后期的燒結(jié)階段來彌補的。脫脂的方式有熱脫脂、溶劑萃取脫脂、虹吸脫脂和催化脫脂等等,幾種脫脂工藝的優(yōu)劣如表2所示。一個成功的脫脂過程就是要保證粘結(jié)劑能連續(xù)平穩(wěn)地從成型胚中脫除。由于脫脂過程的復雜性涉及到許多因素,包括粉末的影響、粘結(jié)劑的影響,喂料和粘結(jié)劑的流變與燒結(jié)性能等等,在保證制品形狀和尺寸精度的前提下,應盡量縮短脫脂時間和簡化脫脂工藝,滿足其在系統(tǒng)化和規(guī)模化方面需求,為大規(guī)模工業(yè)化生產(chǎn)提供條件。

5)燒結(jié)

燒結(jié)是胚體在高溫下致密化過程和現(xiàn)象的總稱,是指成型后的胚體在低于熔點的高溫作用下,通過胚體間顆粒相互粘結(jié)和物質(zhì)傳遞,實現(xiàn)排除氣孔,收縮體積,提高強度的功能,使胚體逐漸變成具有一定的幾何形狀和堅固燒結(jié)體的致密化成品。隨著溫度升高,陶瓷胚體中具有比表面大,表面能較高的粉粒,力圖向降低表面能的方向變化,不斷進行物質(zhì)遷移,晶界隨之移動,氣孔逐步排除,產(chǎn)生收縮,使胚體成為具有一定強度的致密的瓷體。燒結(jié)的推動力為顆粒的表面能,為降低燒結(jié)溫度,擴大燒成范圍,通常加入一些添加物作助溶劑,形成少量液相,促進燒結(jié)。燒結(jié)陶瓷件的密度取決于粉末粒子分布和燒結(jié)參數(shù),可以通過燒結(jié)程序處理來提高密度。由于燒結(jié)過程中粉末壓實,胚料會發(fā)生線性收縮,因為陶瓷陶瓷顆粒比較細,線性收縮率小,尺寸精度可達±0.1%。燒結(jié)工藝流程及設備如圖7所示。

來源:榮格塑料工業(yè)