您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2022-08-10 22:56

熱鍍純鋅鍍層是汽車行業常用的鋼板鍍層類型,而熱鍍鋅鋁鎂鍍層是近年來新開發的鍍層。本文采用掃描電子顯微鏡等設備對鋅鋁鎂鍍層和純鋅鍍層鋼板的耐腐蝕性能進行了對比研究。結果表明:鋅鋁鎂鍍層鋼板出現紅銹的時間是純鋅鍍層鋼板的四倍以上,而其腐蝕深度為純鋅鍍層的1/4左右;磷化電泳后,鋅鋁鎂鍍層鋼板的擴蝕寬度是純鋅鍍層鋼板的1/5左右。因此鋅鋁鎂鍍層鋼板比純鋅鍍層鋼板具有更優異的耐腐蝕性能。

引言

隨著國家雙碳政策的頒布,碳減排成為各家主機廠研究的重點方向。而對于汽車行業用量巨大的鋼板來說,提高其耐腐蝕性能以延長其使用壽命,也是碳減排的一個方向。目前汽車行業常用的鋼板類型有裸板(UC)、熱鍍純鋅鋼板(GI)、鋅鐵合金鋼板(GA)和電鍍鋅鋼板(EG)。近年來新開發了一種合金鍍層,在鋅的基礎上加入鋁和鎂,即鋅鋁鎂鍍層,其耐腐蝕性能優異。其中有中Al含量的鍍層,如新日鐵的Super Dyma,其鋁含量為11%(wt%,下同);也有低Al含量的鍍層,如奧鋼聯的Corrender,其鋁含量為2%。不同鋅鋁鎂鍍層的鎂含量都不超過3%。因為當鎂含量超過3%后,凝固時出現二次結晶的粗粒MgZn2,會降低其耐腐蝕性能。國內的寶鋼、首鋼等鋼鐵公司也發布了低鋁含量的鋅鋁鎂鍍層鋼板標準,鋁的含量控制在3%以內,鎂的含量控制在2%以內。同時,吉利、長城、長安等國內主機廠也紛紛研究其在汽車上的應用。

為了驗證鋅鋁鎂鍍層的耐腐蝕性能,以及其在汽車行業的應用前景,本文對比研究了鋅鋁鎂鍍層鋼板和純鋅鍍層鋼板的耐腐蝕性能以及在整車廠涂裝車間磷化電泳后的耐腐蝕性能。

試驗材料及方法

01試驗材料

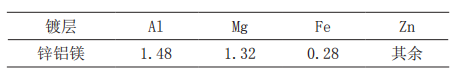

本文采用國內某鋼廠相同冷軋基板的熱鍍鋅鋁鎂鍍層(ZM 50/50)和熱鍍純鋅鍍層(GI 50/50)鋼板,鋅鋁鎂鍍層各化學元素的重量百分比如表1。

如圖1所示,鋅鋁鎂鍍層由富Zn相、Zn-MgZn2二元共晶和Zn/Al/MgZn2三元共晶組織組成,其中較粗大的是二元共晶組織,較細密的是三元共晶組織。MgZn2比純鋅具有更低的陽極溶解電流,因此可以提升耐腐蝕性能。鋅鋁鎂鍍層還具有較高的硬度和較低的摩擦系數,在汽車零件的沖壓過程中減少開裂和劃傷的風險,提高沖壓成型的良品率,同時能夠減少在沖壓過程中的掉鋅量和模具的清洗保養次數。這也是鋅鋁鎂鍍層鋼板能在汽車行業應用的另一個優勢。

表1 鋅鋁鎂鍍層主要化學成分(wt/%)

圖1 鋅鋁鎂鍍層形貌(a)和純鋅鍍層形貌(b)

02試驗方法

本次采用中性鹽霧腐蝕試驗(NSS)對鋅鋁鎂鍍層鋼板和純鋅鍍層鋼板的耐腐蝕性能進行對比研究,試驗過程符合標準GB/T 10125-2021《人造氣氛腐蝕試驗 鹽霧試驗》。

鋼板磷化電泳是在我司某整車制造基地涂裝車間對兩種鋼板同時進行掛片隨車磷化和電泳,電泳層厚度為20um左右。隨后采用專業劃線工具對鋼板表面進行劃線處理,劃線穿透整個涂層,直至露出金屬基體,劃線寬度為0.5mm,再進行中性鹽霧腐蝕試驗。

試驗過程中采用Imager.M2m金相顯微鏡和FEI teneo掃描電子顯微鏡等設備,分析截面形貌、腐蝕深度等,確認其耐腐蝕性能。

試驗結果

01.原鋼板的耐腐蝕性能

圖2所示為鋅鋁鎂鍍層和純鋅鍍層鋼板在中性鹽霧腐蝕的表面形貌,試驗時間分別是14d、28d和42d。從圖中可以看出,在中性鹽霧試驗進行到14d時,鋅鋁鎂鍍層鋼板還沒有出現紅銹,而此時純鋅鍍層鋼板表面絕大部分已被紅銹所覆蓋。而當試驗進行到28d時,鋅鋁鎂鍍層鋼板表面僅僅出現少量的紅銹,而純鋅鍍層的表面已經全部被紅銹覆蓋。42d后,純鋅鍍層的鋼板表面已堆積了一層較厚的紅銹,而鋅鋁鎂鍍層鋼板表面的紅銹還不到50%。如圖3時間所示,96h后純鋅鍍層開始出現紅銹,而鋅鋁鎂鍍層直到432h才開始出現紅銹。結果表明,相同鍍層厚度的鋅鋁鎂鍍層鋼板出現紅銹的時間是純鋅鍍層的4倍以上,可見其耐腐蝕性能優于純鋅鍍層。

圖2 中性鹽霧腐蝕后的鋅鋁鎂鍍層和純鋅鍍層鋼板表面形貌

圖3 出現紅銹時間

圖4為中性鹽霧腐蝕42d后,鋅鋁鎂鍍層和純鋅鍍層鋼板截面的腐蝕形貌。由圖4(a)和圖4(c)可知,兩種鋼板表面都覆蓋一層氧化物。但腐蝕截面進一步放大,如圖4(b)和圖4(d)所示,可以看出純鋅鍍層的表面已經被腐蝕出大小不一的凹坑,最大深度達到81um,而鋅鋁鎂鍍層的表面還是比較平整,腐蝕深度僅為20um,腐蝕深度如圖5所示。這是因為鋅鋁鎂鍍層表面腐蝕產物是比純鋅鍍層的氧化產物更為致密的堿式氯化鋅,它能夠延緩疏松的氧化鋅的生成,因此能夠保護基體防止進一步的腐蝕。

圖4 中性鹽霧腐蝕后的鋅鋁鎂鍍層和純鋅鍍層鋼板表面形貌

圖5 鋅鋁鎂鍍層鋼板和純鋅鍍層鋼板的腐蝕深度

02.磷化電泳后的鋼板耐腐蝕性能

圖6是鋼板經過磷化電泳后進行劃線處理,再進行中性鹽霧試驗42d后的表面形貌。從圖中可以看出純鋅鍍層在劃線處出現大面積的脫落,其單邊最大擴蝕寬度達到9.7mm,平均擴蝕寬度為5.9mm.而鋅鋁鎂鍍層在劃線處僅出現點狀脫落,其單邊最大擴蝕寬度為2.9mm,平均擴蝕寬度僅為1.1mm,擴蝕寬度如圖7所示。這是由于鋅鋁鎂鍍層在斷口處具有自愈合功能,斷口旁邊的鍍層發生腐蝕并逐漸覆蓋斷口,促進致密且狀態穩定的保護膜的生成,以保護斷口防止進一步的腐蝕。

圖6 電泳后腐蝕形貌

結論

本文對鋅鋁鎂鍍層和純鋅鍍層鋼板的耐腐蝕性能進行了對比研究,結論如下:

1)中性鹽霧腐蝕試驗中,純鋅鍍層鋼板出現紅銹的時間是96h,鋅鋁鎂鍍層鋼板出現紅銹的時間是432h,為純鋅鍍層鋼板的4倍以上。中性鹽霧試驗42d后,純鋅鍍層的最大腐蝕深度為81um,而鋅鋁鎂鍍層僅有20um,是純鋅鍍層的1/4。

2)中性鹽霧腐蝕試驗42d后,磷化電泳后的純鋅鍍層鋼板的單邊擴蝕寬度為5.9mm,而鋅鋁鎂鍍層鋼板僅有1.1mm,僅為純鋅鍍層的1/5左右。

由此可見,鋅鋁鎂鍍層鋼板比純鋅鍍層鋼板具有更加優異的耐腐蝕性能,在汽車行業具有廣闊的應用前景。

引用本文:

劉旭亮,劉云,孫震,李衛紅,袁超,姜發同,竇瑞華.鋅鋁鎂鍍層鋼板耐腐蝕性能研究[J].環境技術,2022,40(03):104-108.

來源:環境技術核心期刊