您當前的位置:檢測資訊 > 檢測案例

嘉峪檢測網 2022-07-22 22:40

隨著汽車行業的飛速發展,對汽車耐腐蝕性能的要求越來越高,車用緊固件的防腐要求也隨之提高。提高車用緊固件耐腐蝕性能的方法主要是表面處理,常見的表面處理方式有熱鍍鋅、電鍍鋅、鍍鋅鎳、達克羅等。其中熱鍍鋅工藝具有操作簡單、費用低等優點,是目前車用緊固件提升耐腐蝕性能的普遍處理工藝。然而,該表面處理工藝操作不當,會容易使原材料暴露在富氫環境中,氫原子向基體中滲透,會導致氫脆斷裂失效。

某公司裝配牽引鞍座與瓦楞連接用的螺栓型號為Q151B1645TF3,該螺栓由35CrMo鋼加工而成,性能等級要求為10.9級,螺紋規格為M16mm×1.5mm×45mm,表面處理工藝為熱鍍鋅。

近期,在螺栓安裝扭緊后,零件靜止調試過程中,發現多個螺栓斷裂。為了分析斷裂原因,對該批次螺栓進行了一系列理化檢驗及分析,并提出了建議。

壹 理化檢驗

1.1 宏觀觀察

取兩個斷裂螺栓,分別編號為1#,2#;取3個同批次未使用的完好螺栓,分別編號為3#,4#,5#。試樣的宏觀形貌如圖1所示。

1#,2#試樣斷裂位置見圖1a),兩者均斷裂于螺栓根部的倒角處,其斷口宏觀形貌分別如圖1b),1c)所示,可見斷口高低不平,呈杯錐狀,斷面除新的銹蝕外,其余部位均為新鮮斷口,斷面顏色為暗灰色,整個斷面比較粗糙,斷口中心區域起伏較小,周圍基本上是由放射棱組成的放射區,局部區域放射棱略呈弧形,起伏較大,面積也較大,最外圍為剪切唇。

1.2 斷口分析

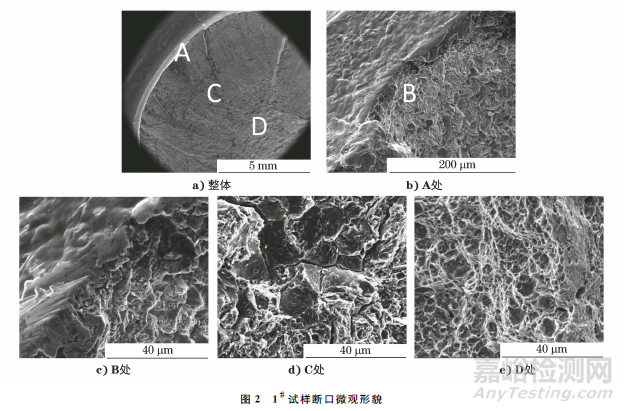

1#試樣斷口微觀形貌如圖2所示。

由圖2a)可以看出斷口表面多點起始裂紋。從圖2a)中選擇A處起裂點進一步放大觀察[見圖2b)],并取圖2b)中B點進行觀察[見圖2c)];由圖2c)可見起裂區域斷口形貌為撕裂、沿晶,未見裂紋、夾雜等缺陷。取圖2a)中C區(裂紋擴展區)進行觀察[見圖2d)],可見裂紋擴展區斷口形貌為沿晶、撕裂及少量的二次裂紋,在距表面大約1~3mm內的沿晶面上發現少量撕裂棱、雞爪紋,以及部分點狀腐蝕產物,有氫脆傾向。氫原子具有較小的原子半徑,容易在金屬原子中擴散。在緊固件加工過程中會引入氫原子,如原材料基體長時間暴露在濕度較大的存儲過程、淬火加熱或滲碳過程、去氧化皮處理中的酸洗過程以及電鍍除油過程和鋅層沉積過程等環境中。氫入侵后在零件缺陷處聚集,產生巨大的壓力,在零件內部生成微裂紋,再與施加在零件上的靜態應力形成合力,合力從氫聚集的裂紋處不斷向外擴散,最終引起斷裂。取圖2a)中D區(最后斷裂區),放大觀察,結果如圖2e)所示,可見其斷口形貌為韌窩。

1.3 化學成分分析

對1#,3#,4#,5#試樣進行化學成分分析,由結果可知,4個試樣的化學成分分析結果均滿足標準GB/T 3077—2015 《合金結構鋼》對35CrMo鋼的要求;且試樣中各化學成分分析結果差異較小,因此可排除原材料化學成分差異的影響因素。

為排查零件中的殘氫含量,選取5#試樣,分別制備去鍍層及未去鍍層兩組試樣進行氫含量分析。去鍍層后試樣的氫含量(質量分數,下同)約為0.000008%,未去鍍層試樣的氫含量約為0.000011%。由于氫原子較小,極易在后續的高溫加工(如加熱、軋制、熱處理等)過程中逸散,行業認為一般緊固件成品氫含量需控制在0.00001%以內。而5#試樣去鍍層后的氫含量小于0.00001%,未去鍍層試樣的氫含量大于0.00001%,表明試樣在增加鍍層的電鍍工藝中,引入了大量的氫。

1.4 金相檢驗

取1#,3#,4#,5#試樣心部材料進行金相檢驗,其中4#試樣的檢驗結果如圖3所示。

圖3a)顯示了零件頭部金屬流線,金屬流線頭下圓角部分流線完整且流暢,未發現流線紊亂情況,可排除是由流線紊亂導致的斷裂情況;1#,3#,4#,5#試樣的全脫碳層深度均為0mm,螺紋未脫碳層高度分別為0.92,0.92,0.87,0.92mm,斷裂螺栓外螺紋的牙形高度為1.1mm,因此4個試樣的脫碳層均滿足標準GB/T 3098.1—2010 《緊固件機械性能 螺栓、螺釘和螺柱》中對10.9級螺栓的要求;樣品心部金相檢驗結果表明,4個螺栓的顯微組織以回火索氏體為主,但仍有部分板條狀馬氏體存在,組織并不均勻,這與零件硬度和強度偏高的情況相符。這種情況會使螺栓的氫脆敏感性增強。

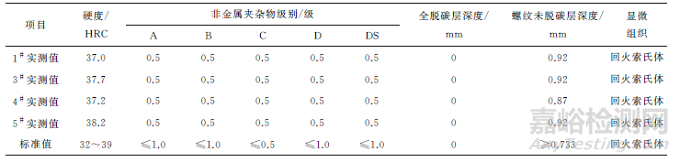

1#,3#,4#,5#試樣非金屬夾雜、脫碳及顯微組織檢驗結果如表1所示。

表1 試樣金相檢驗結果

結果表明,1#,3#,4#,5#試樣的非金屬夾雜、脫碳層深度及顯微組織相差不大,且均符合CVTC 51058 《汽車緊固件用線材技術要求》。

1.5 力學性能測試

1#,3#,4#,5#試樣的洛氏硬度測試結果及3#,4#,5#試樣的拉伸試驗結果見如表2所示。

表2 試樣力學性能測試結果

4個試樣的硬度差異較小,結合化學成分分析結果,可推測來樣確為同批次螺栓。3#,4#,5#試樣抗拉強度符合標準GB/T 3098.1—2010對10.9級螺栓的要求,拉伸試驗后的試樣宏觀形貌如圖4所示,可以看出試樣有明顯的頸縮,證明其具有較好的塑性。

貳綜合分析

1#,2#試樣斷口均為多點起裂,微觀斷口形貌中發現少量撕裂棱、雞爪紋,以及部分點狀腐蝕產物。

1#,3#,4#,5#試樣的化學成分、硬度、非金屬夾雜及脫碳層檢測結果均差異不大,且滿足標準要求,表明3#,4#,5#試樣與斷裂件為同批次試樣。試樣顯微組織以回火索氏體為主,但仍有部分板條狀馬氏體存在組織并不均勻,這與零件硬度和強度偏高的情況相符。而這種情況會使螺栓的氫脆敏感性增強。

3#,4#,5#試樣的抗拉強度均滿足標準要求,拉伸試驗后的試樣有明顯的頸縮,斷口形貌為韌窩+二次裂紋,試樣均具有良好的韌性。

綜合以上分析,推測螺栓斷裂發生在熱處理過程中,試樣顯微組織伴有板條狀馬氏體存在,試樣的硬度、強度均存在偏高跡象,使得試樣的氫脆敏感性提升;加上電鍍工藝過程中引入了大量的氫原子,致使氫在試樣內部缺陷處聚集,并產生巨大的壓力,產生裂紋;氫產生的壓力與施加在螺栓上的靜態應力形成合力,促使氫聚集處的裂紋不斷向外擴展,最終引起斷裂。

叁 結論和建議

該螺栓發生斷裂的根本原因是在螺栓成型工藝中引入了氫原子,而去氫工藝時長不足,導致去氫不徹底,最終導致螺栓發生氫脆斷裂。

建議規范去氫工藝:去氫溫度為(200±5)℃,去氫工藝時長至少滿足6h;增加檢查氫脆用預載荷試驗抽檢工序:對每批次產品隨機抽樣5~10個,進行預載荷試驗。

來源:理化檢驗物理分冊