您當(dāng)前的位置:檢測資訊 > 科研開發(fā)

嘉峪檢測網(wǎng) 2022-07-05 23:17

車輛懸掛系統(tǒng)是指由車身與輪胎間的彈簧和避震器組成的整個支持系統(tǒng),懸掛系統(tǒng)綜和了多種作用力,決定著車輛的穩(wěn)定性、舒適性和安全性,是現(xiàn)代車輛十分關(guān)鍵的部件之一。懸架總成作為車身與車輪之間連接的傳力部件,是保證車輛行駛安全和乘坐感覺舒適的重要部件。因此,懸架總成往往被列為重要部件編入車輛的技術(shù)規(guī)格表中,作為衡量車輛質(zhì)量的指標(biāo)之一。

鈦合金具有屈強(qiáng)比高、比強(qiáng)度高、密度低、彈性模量低等特點,被應(yīng)用于多個工業(yè)領(lǐng)域。車輛中的HST2425鈦合金懸架總成起到了機(jī)構(gòu)限位的作用。某車輛在行駛過程中,其HST2425鈦合金懸架總成發(fā)生開裂,調(diào)查該懸架總成基體表面發(fā)現(xiàn)多處裂紋。為了找到該懸架總成的開裂原因,來自本溪市檢驗檢測服務(wù)中心和濟(jì)南大學(xué)的聶志川和張子褀兩位研究人員對其進(jìn)行了一系列理化檢驗,并提出了改進(jìn)方法,以避免該類事件再次發(fā)生。

1 理化檢驗

1.1 宏觀觀察

圖1 懸架總成宏觀形貌

圖2 裂紋宏觀形貌

圖1,2分別為懸架總成及其裂紋的宏觀形貌,可以看出該懸架總成臂身開裂處正面、背面各有一凹槽,裂紋橫貫凹槽。觀察裂紋斷面,發(fā)現(xiàn)斷口周圍存在放射狀條紋,放射狀條紋匯聚于凹槽基體的內(nèi)部(見圖3)。

圖3 裂紋斷面斷口處宏觀形貌

1.2 掃描電鏡分析

圖4 臂身開裂處裂紋微觀形貌

采用掃描電子顯微鏡對懸架總成臂身開裂處進(jìn)行觀察,臂身開裂處裂紋微觀形貌如圖4所示,可以看出臂身外表面存在多處不規(guī)則的裂紋。

1.3 化學(xué)成分分析

在開裂懸架總成上取樣進(jìn)行化學(xué)成分分析,結(jié)果可以看出,所用HST2425鈦合金懸架總成的化學(xué)成分符合標(biāo)準(zhǔn)Q/HST06—2014《HST2425鈦合金屬棒材》的要求。

1.4 力學(xué)性能測試

表1 力學(xué)性能測試結(jié)果

在開裂懸架總成上取樣進(jìn)行力學(xué)性能試驗,試驗結(jié)果如表1所示。可以看出所用HST2425鈦合金懸架總成的力學(xué)性能符合標(biāo)準(zhǔn)Q/HST06—2014 的要求。

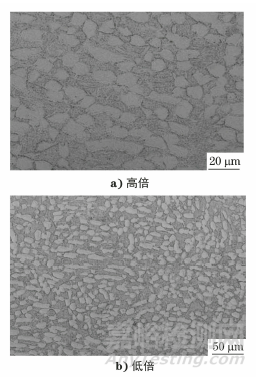

1.5 金相檢驗

在圖1中箭頭所指部位取樣,置于光學(xué)顯微鏡下進(jìn)行觀察。圖5為該懸架總成斷口處顯微組織形貌,可以看出試樣的顯微組織為α相+β相,顯微組織均勻、無異常變化,符合標(biāo)準(zhǔn)Q/HST06—2014對懸架總成的顯微組織要求。

圖5 懸架總成斷口處顯微組織形貌

2 綜合分析

該懸架總成的化學(xué)成分、力學(xué)性能、顯微組織均符合標(biāo)準(zhǔn)要求。懸架總成鍛件在模鍛成型時,在保證不出現(xiàn)過熱的前提下,提高始鍛溫度可加強(qiáng)金屬的塑性,減小變形抗力,有利于壓力加工的進(jìn)行;在保證鍛造結(jié)束前金屬還具有足夠的塑性。如果鍛造結(jié)束后能獲得較好的再結(jié)晶組織,降低終鍛溫度,這樣就擴(kuò)大了鍛造溫度范圍,能夠有足夠的時間使金屬變形。但終鍛溫度也不能過低,否則此時金屬的可塑性差,抗變形力大,并可能出現(xiàn)加工硬化,在較低溫度下鍛造易產(chǎn)生裂紋。車輛在行駛過程中,受到車輪內(nèi)側(cè)的拉力作用,這些裂紋就會失穩(wěn)擴(kuò)展發(fā)生開裂。基于這種情況,懸架總成在模鍛成型時應(yīng)嚴(yán)格控制鍛造溫度,確保材料在具有良好塑性的情況下成型,避免出現(xiàn)鍛造裂紋。

3 結(jié)論及建議

該HST2425鈦合金懸架總成在模鍛成型時,鍛造溫度過低導(dǎo)致其產(chǎn)生了不規(guī)則的微觀裂紋,在車輪拉力作用下,懸架總成模鍛件外表面的裂紋進(jìn)一步擴(kuò)展引發(fā)開裂。

懸架總成鍛件在模鍛成型時,應(yīng)適當(dāng)縮短鍛造時間,嚴(yán)格控制終鍛溫度在工藝要求的范圍內(nèi),避免終鍛溫度過低導(dǎo)致零件產(chǎn)生裂紋,以保證滿足零件的質(zhì)量技術(shù)要求。

來源:理化檢驗物理分冊