您當前的位置:檢測資訊 > 科研開發(fā)

嘉峪檢測網(wǎng) 2022-06-22 03:06

水性環(huán)氧分散體以水作為主要分散介質,成本低且低毒無味,對人體健康和環(huán)境無害,已成為涂料環(huán)保化發(fā)展重要趨勢之一。雙組分水性環(huán)氧涂料廣泛用于船舶、交通、工業(yè)防護等防腐領域,具有良好的附著力、耐化學性及鹽霧性能。因此,近些年來已然成為人們的關注焦點。

目前,工業(yè)上雙組分體系用環(huán)氧樹脂的水性化主要采用的是“相反轉”法,此方法制備工藝簡單,成本較低,所得水性環(huán)氧分散體粒徑及穩(wěn)定性較佳。早期研究人員一般通過引入親水基團制備離子型環(huán)氧分散體,其工藝相對簡單,穩(wěn)定性較高,但不耐酸堿,成膜時容易在基材表面形成閃蝕,且與固化劑的相容性有限,在一定程度上限制了它的應用,而非離子型環(huán)氧分散體則能夠較好地避免上述問題。目前這類非離子乳化劑多數(shù)采用環(huán)氧樹脂與聚乙二醇的反應產(chǎn)物,此方法需在高溫下加入催化劑,合成條件較為苛刻,反應效率低;或者是通過聚乙二醇二縮水甘油醚類物質對環(huán)氧進行擴鏈,此方法加入的中和劑會影響最終分散體的貯存穩(wěn)定性;或者是利用酸酐為擴鏈劑,與聚乙二醇類物質和環(huán)氧樹脂發(fā)生加成反應,其能夠提高反應效率,但生產(chǎn)工藝復雜,反應副產(chǎn)物較多,并且引入的親水鏈段較多,容易影響固化涂膜綜合性能。因此,合成高效的非離子型乳化劑是環(huán)氧樹脂水性化的關鍵技術。

本文以聚醚胺與環(huán)氧樹脂反應合成反應型非離子型兩親性化合物,以此作為乳化劑樹脂,采用“相反轉”法乳化環(huán)氧樹脂E20。通過測試分散體的稀釋穩(wěn)定性、機械穩(wěn)定性、貯存穩(wěn)定性和粒徑來判斷乳化劑乳化效果,并考察了乳化劑用量、乳化溫度、轉速、不同助溶劑等對分散體粒徑及其穩(wěn)定性的影響。

01、實驗部分

1.1原料與儀器

1.1.1 主要原材料

環(huán)氧樹脂E51、環(huán)氧樹脂E20:工業(yè)級,南亞環(huán)氧樹脂(昆山)有限公司;聚醚胺M1000、聚醚胺M2000、聚醚胺M3000:工業(yè)級,市售;苯甲醇、丙二醇甲醚、丙二醇丁醚、正丁醇:工業(yè)級,天津市大茂化學試劑廠。

水性環(huán)氧樹脂分散體A、B:工業(yè)級,市售;水性環(huán)氧固化劑樹脂CTW-6061:工業(yè)級,中海油常州環(huán)保涂料有限公司;消泡劑BYK024、流平劑BYK331:工業(yè)級,畢克化學;增稠劑RHEOLATE299、防閃銹FA179:工業(yè)級,海名斯德謙;分散劑AFCONA-4560:工業(yè)級,原埃夫科納;磷鉬酸鋅ZPM:工業(yè)級,廣西新晶科技有限公司;沉淀硫酸鋇:工業(yè)級,南風集團;高嶺土5S:工業(yè)級,山西琚豐;炭黑:工業(yè)級,德固賽;超細滑石粉:工業(yè)級,桂林龍勝日升超細滑石粉有限公司;鈦白粉Ti-PureR-902:工業(yè)級,科慕。

1.1.2 儀器及設備

VERTEX70型傅立葉變換紅外光譜儀:德國Bruker公司;Mastersizer3000型超高速智能粒度分析儀:英國馬爾文儀器有限公司;NDJ-1S型旋轉黏度計:上海平軒科學儀器有限公司;AVANCEIIIHD400M型核磁共振儀:德國Bruker公司;ML503/02型電子天平:梅特勒-托利多儀器(上海)有限公司;DZF-6210型真空干燥箱:上海精宏實驗設備有限公司;T25型數(shù)顯分散機:艾卡(廣州)儀器設備有限公司;JFS-550T型研磨機:上海賽杰化工設備有限公司;ZNHW-1000型智能數(shù)顯電熱套:常州亞旺儀器有限公司。

1.2非離子型水性環(huán)氧乳化劑的制備

(1)稱取一定量的環(huán)氧樹脂E51置于四口燒瓶中,丙二醇甲醚作為溶劑,升高溫度至60~70℃,攪拌使環(huán)氧樹脂溶解均勻。

(2)加入不同比例的聚醚胺,升溫至100~110℃,攪拌反應3h后測胺值,待胺值接近于理論值并不再下降后,降溫出料,得到淡黃色透明水性環(huán)氧乳化劑,其合成路線如式(1)所示。

1.3水性環(huán)氧分散體的制備

在四口燒瓶中加入適量的上述乳化劑、環(huán)氧樹脂E20、一定量的助溶劑,混合均勻后加熱至80~90℃溶解,待體系熔融均勻后,在高速分散的情況下向體系中分批加去離子水,攪拌60min左右,得到乳白色的水性環(huán)氧分散體。

1.4雙組分水性環(huán)氧涂料的制備

根據(jù)表1的配方將水性環(huán)氧固化劑樹脂與各種助劑、顏填料和去離子水高速攪拌均勻,研磨分散至刮板細度<30μm后靜置消泡,最后過濾出料作為雙組分水性環(huán)氧涂料的A組分。將A組分與自制水性環(huán)氧分散體按配比混合均勻后,壓縮空氣噴涂,室溫表干后10min,然后80℃,30min。作為對比,分別用市售水性環(huán)氧分散體A和B配漆制板,干膜厚度均控制在40~50μm。

表1 雙組分水性環(huán)氧涂料配方

1.5分析與測試

1.5.1 紅外表征

采用傅立葉變換紅外光譜儀進行紅外表征。

1.5.2 固含量

非離子型水性環(huán)氧分散體的固含量參考GB1725—2007進行測試和計算。具體操作方法如下:記干凈的容器質量為m0,然后稱取約1.5g環(huán)氧分散體于容器中,讓分散體在容器表面自然鋪展,準確稱量質量為m1,在(120±5)℃溫度下烘烤1h,然后冷卻至室溫稱重,記其質量為m2。按式(2)計算固含量。

1.5.3 分散體的粒徑

采用超高速智能粒度分析儀進行。在測試分散體粒徑前,需要用去離子水將其稀釋至質量分數(shù)為0.5%,在超聲波條件下將其混合均勻,在(25±0.1)℃下進行測試。

1.5.4 常規(guī)性能

胺值:按照DL/T5193—2004,采用高氯酸-冰醋酸法進行測定。

黏度:按照GB/T22314—2008,采用旋轉黏度計進行測定(25℃)。

1.5.5 水性環(huán)氧分散體穩(wěn)定性

稀釋穩(wěn)定性:取一定量的分散體用去離子水稀釋至固含量為5%左右,將稀釋后的分散體置于樣品管中,靜止3d后觀察有無分層、沉淀發(fā)生。

機械穩(wěn)定性:采用120目過濾網(wǎng)過濾分散體置于樣品桶中,對其進行高速攪拌,攪拌速度為3000r/min,攪拌30min后觀察有無絮狀或者顆粒產(chǎn)生。

貯存穩(wěn)定性:取一定量的分散體置于80mL樣品瓶中,過濾后置于50℃烘箱中,15d后觀察分散體的細度、有無沉底和分層現(xiàn)象。

1.5.6 涂膜性能

按GB/T1728—1979測試涂膜干燥時間;按GB/T1731—1993測試涂膜柔韌性;按GB/T9286—1998測試涂膜附著力;按GB/T6739—2006測試涂膜鉛筆硬度;按GB/T1732—1993測試涂膜耐沖擊性;按GB/T1733—1993測試涂膜耐水性;按GB/T1771—2007測試涂膜耐鹽霧性。

02、結果與討論

2.1非離子型環(huán)氧乳化劑的紅外表征

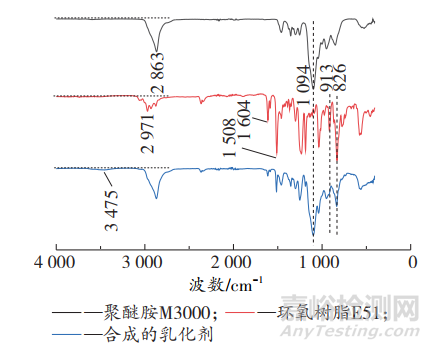

聚醚胺M3000、E51環(huán)氧樹脂和合成非離子環(huán)氧乳化劑的紅外光譜如圖1所示。

由圖1可知:環(huán)氧樹脂E51中的環(huán)氧特征峰在913cm-1和826cm-1處,2971cm-1處為飽和碳氫鍵的吸收峰,2863cm-1處為甲基亞甲基的吸收峰,在1604cm-1和1508cm-1是苯環(huán)骨架的吸收峰。而聚醚胺M3000中的C—O—C伸縮振動峰在1094cm-1處,另外,3543cm-1和3380cm-1是NH2的對稱伸縮振動峰,在1645cm-1處為C—N鍵的伸縮振動峰,此峰理論上強度大,但本圖出峰強度極弱。對照合成乳化劑的紅外譜圖發(fā)現(xiàn)在913cm-1和826cm-1處的環(huán)氧特征峰明顯減弱,在3475cm-1處的羥基峰明顯增強,且出現(xiàn)1094cm-1處的C—O—C的伸縮振動特征峰,與反應機理相符,說明非離子型乳化劑由E51與聚醚胺M3000接枝反應制得。

圖1 E51、M3000和合成的乳化劑的紅外光譜

2.2不同乳化劑對水性環(huán)氧分散體的影響

分別以聚醚胺M1000、M2000、M3000與環(huán)氧樹脂E51反應,合成HLB值不同的3種乳化劑,分別乳化環(huán)氧樹脂E20,乳化劑用量占比都為14%,研究不同乳化劑對環(huán)氧樹脂分散體粒徑、黏度和穩(wěn)定性的影響,結果如表2所示。

表2 不同乳化劑對環(huán)氧分散體粒徑、黏度和穩(wěn)定性的影響

由表2可知:使用3種不同聚醚胺擴鏈的乳化劑最終對分散體的粒徑、黏度和穩(wěn)定性有較大的影響。隨著所用聚醚胺相對分子質量的增大,分散體粒徑減小,機械穩(wěn)定性提高。這是由于聚醚胺M3000的親水鏈段含量較高,能夠在水油界面處形成高強度的界面膜從而保證分散體的穩(wěn)定性,而具有較短親水鏈段的聚醚胺M1000、M2000則導致乳化劑疏水性太強而難以形成穩(wěn)定的“水包油”型分散體。另外,通常情況下,高效乳化劑的HLB值應大于12,因此,選用聚醚胺M3000和環(huán)氧樹脂E51作為制備乳化劑的原料。

2.3乳化劑用量對水性環(huán)氧分散體的影響

以聚醚胺M3000與環(huán)氧樹脂E51的加成物為環(huán)氧樹脂E20的乳化劑,采用相同的乳化工藝,不同的乳化劑用量通過“相反轉”法乳化環(huán)氧樹脂E20,乳化劑用量為8%、10%、12%、14%、16%(以固體質量計),考察乳化劑用量對分散體穩(wěn)定性的影響,結果如表3所示。

表3 乳化劑用量對水性環(huán)氧分散體性能的影響

由表3可知:隨著乳化劑用量的增加,分散體粒徑減小、黏度增大、機械穩(wěn)定性提高。根據(jù)Stoke定律,分散體的粒徑越小,分布越窄,沉降速度越慢,分散體越穩(wěn)定,能夠與固化劑迅速反應完全,得到更為致密的涂膜。較小的粒徑需要較多的乳化劑,形成更多的膠粒,更容易通過氫鍵結合在一起,黏度隨之增大,但較多的乳化劑用量會影響涂膜的硬度。因此,該環(huán)氧乳化劑的用量在14%以上較為合適。

2.4乳化溫度對分散體粒徑和穩(wěn)定性的影響

在其他條件保持不變的前提下,研究不同的乳化溫度對環(huán)氧乳液粒徑的影響,結果如表4所示。

表4 乳化溫度對乳液粒徑和穩(wěn)定性的影響

由表4可知:當乳化溫度為70~80℃時,分散體粒徑和穩(wěn)定性受溫度的影響不大,乳化效果最佳。當溫度低于70℃時,由于環(huán)氧樹脂E20的軟化點為64~76℃,導致樹脂熔融時間長,乳化效果較差,分散體粒徑較大。當溫度高于80℃時,分散體粒子運動速度加快,增大了粒子直接碰撞、融合、聚集的幾率,導致分散體粒徑加大且穩(wěn)定性下降。同時,乳化劑濁點對乳化效果也具有一定的影響。因綜上所述,該環(huán)氧分散體的最佳乳化溫度在75~80℃。

2.5轉速對分散體粒徑和穩(wěn)定性的影響

在其他條件保持不變的前提下,研究不同的轉速對環(huán)氧分散體粒徑和穩(wěn)定性的影響,結果如表5所示。

表5 轉速對分散體粒徑和穩(wěn)定性的影響

根據(jù)拉普拉斯公式,界面彎曲會導致附加壓力?p=2γ/R(γ—界面張力,R—液滴半徑)產(chǎn)生,因此,對于非自乳化體系而言,外界必須提供足夠的能量以克服分散體形成過程中能量的增加。當轉速較低時,剪切力所提供的能量不足以支持界面能的增加,因此得到的分散體粒徑偏大。隨著轉速的增大,粒徑呈減少的趨勢,但過高的轉速,一方面會破化乳化劑分子間的氫鍵,導致粒徑尺寸偏大;另一方面會增大粒徑間的相互碰撞,造成油/水乳化劑分子界面膜的破壞。因此,本體系中乳化較為合適的轉速應控制在3000~3500r/min。

2.6助溶劑對分散體粒徑和穩(wěn)定性的影響

其他條件保持不變,助溶劑添加量為5%的前提下,研究不同的助溶劑對環(huán)氧分散體粒徑和穩(wěn)定性的影響,結果如表6所示。

表6 助溶劑對分散體粒徑和穩(wěn)定性的影響

由表6可知:助溶劑類型對分散體的粒徑和穩(wěn)定性影響較大。當苯甲醇和正丁醇作為助溶劑時,分散體的粒徑較大,乳化效果不佳,且穩(wěn)定性較差,這是由于環(huán)氧樹脂E20在此類溶劑中的溶解度較低。而丙二醇甲醚和丙二醇丁醚作為助溶劑時,乳化效較好,這是由于此類溶劑相對親水,環(huán)氧樹脂E20在此類溶劑中的溶解度較高。另外,丙二醇丁醚的HLB值接近于水油之間,且丙二醇丁醚的毒性更低,因此本實驗選用丙二醇丁醚作為環(huán)氧乳液的助溶劑。

2.7非離子型水性環(huán)氧分散體的性能參數(shù)

以聚醚胺M3000與環(huán)氧樹脂E51的加成物作為E20的乳化劑,在乳化劑用量為14%、乳化溫度75~80℃、轉速為3000~3500r/min、添加5%的丙二醇丁醚的情況下制備的非離子型水性環(huán)氧分散體的性能參數(shù)如表7所示。

表7 非離子型水性環(huán)氧分散體的性能參數(shù)

2.8涂膜的性能

采用CTW-6061環(huán)氧固化劑分別與自制環(huán)氧分散體、市售環(huán)氧分散體A、B固化成膜,涂膜的性能見表8。

表8 涂膜的性能

由表8可知:自制水性環(huán)氧分散體與CTW-6061環(huán)氧固化劑的固化涂膜性能優(yōu)異,在柔韌性、鉛筆硬度、耐水性、耐沖擊性及耐鹽霧性等方面都優(yōu)于同類型的市售水性環(huán)氧分散體產(chǎn)品。處于乳化劑樹脂支鏈的聚醚鏈段,在固化過程中可一定程度的“遷移”,能夠有效“隔離”環(huán)氧樹脂分子內剛性的苯環(huán)結構,提高了涂膜的耐沖擊性和柔韌性;另外,此合成方法中不存在副反應,未使用中和劑進行中和,且合成的環(huán)氧乳化劑主鏈結構與環(huán)氧樹脂結構相似,可降低親水鏈段的用量,提高涂膜的耐水性。通過對比發(fā)現(xiàn):自制水性環(huán)氧分散體與市售水性環(huán)氧固化劑固化涂膜中性鹽霧達到480h,說明該環(huán)氧樹脂固化物具有優(yōu)良的耐防腐性能。

03、結語

(1)本文成功地采用聚醚胺M3000與環(huán)氧樹脂E51反應合成反應型非離子兩親性化合物,作為環(huán)氧樹脂E20的乳化劑,通過“相反轉”法制備水性環(huán)氧分散體。

(2)水性環(huán)氧樹脂分散體的最佳合成工藝為:乳化劑用量為14%、乳化溫度75~80℃、轉速為3000~3500r/min、添加5%的丙二醇丁醚助溶劑,制備分散體的平均粒徑為320nm、黏度為4320mPa·s,具有優(yōu)異的貯存穩(wěn)定性。

(3)采用自制的水性環(huán)氧分散體與市售CTW-6061環(huán)氧固化劑固化成膜,涂膜具有優(yōu)異的柔韌性、附著力、硬度、耐水性及中性鹽霧等性能,為環(huán)氧樹脂水性化研究提供了很好的參考依據(jù)。

來源:2022《涂料工業(yè)》第2期