您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2022-06-07 05:52

機器(設備)能力指數Cmk的計算和評價

*01、定義

Cmk 是指機器(設備)的能力指數(m是指機器或設備)。研究的對象是設備,表現為某設備加工某零件,在某公差情況下的加工一致性。

Cmk是德國汽車行業常采用的參數,也稱為臨界機器能力指數,它僅考慮設備本身的影響,同時考慮分布的平均值與規范中心值的偏移;由于僅考慮設備本身的影響,因此在采樣時對其他因素要嚴加控制,盡量避免其他因素的干擾,計算公式與Ppk 相同,只是取樣不同。

*02、設備能力指數表述

無偏移的設備能力用Cm 表示,有偏移的設備能力指數用Cmk表示,這和Cp與Cpk的表達是一致的。在汽車行業,加工關鍵尺寸,要求Cm ≥2,Cmk ≥1.67。

*03、關于取樣

對于Cp或Cpk過程能力指數來說,是指過程在一定時間里,處于控制狀態(穩定狀態)下的實際加工能力。它是過程固有的能力,或者說它是過程保證質量的能力,是指操作者、機器、原材料、工藝方法和生產環境等五個基本質量因素綜合作用的過程,也就是產品質量的生產過程。產品質量就是過程中的各個質量因素所起作用的綜合表現。

而對Cm和Cmk而言,我們關心的是機器設備本身的能力,在取樣過程中要盡量消除其他因素的影響。因此,在盡量短的時間內(減少環境影響),相同的操作者(減少人的因素影響),采用標準的作業方法,針對相同的加工材料(同一批原材料),只考核機器設備本身的變差。

在抽樣數量上,取樣數目可以按照實際情況(客戶要求,公司規定,采樣成本等綜合考慮),但原則上應該大于30個(通常要求是50個以上),這是因為當樣本數大于30時,才接近正態分布。而我們所采用的公式是以正態分布為基礎的。

設備能力指數Cmk表示僅由設備普通原因變差決定的能力,與Cp、Cpk的不同在于取樣方法不同,是在機器穩定工作時至少連續抽取50件的數據。

測試要求:

抽取數據是連續性的;

假定操作者、量具、原料都不受影響;只考慮設備單一的因素影響;

操作員必須是熟練可勝任的;

量具必須符合要求且校正過的;

同一批次材料,最好同一爐號的;

符合要求的檢驗人員。

*04、Cmk的應用時機

在什么情況下要對機器能力進行測試呢?在很多情況下都可能需要進行機器能力指數測試,但在這三種情況下是最需要測試的∶

新設備的驗收過程中;

在生產過程中對過程能力進行監控時,出現"過程能力"異常情況,為查找是否為設備原因而進行分析、采取措施時;

用作設備維修后驗收的依據之一,即在對設備大修的前后;及在開展對設備本身,或相關工裝、夾具(或刀具)進行技術改造時,為了評價改造的效果。

*05、Cmk的計算和應用

作為表示機器能力滿足產品質量要求程度的指標——機器能力指數,其計算方法和判別原則在不同國家、不同企業集團之間是有所差異的,不像過程能力指數的評定方式那樣一致。

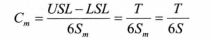

下面介紹的方法適用于歐洲汽車制造業,特別在德國汽車生產企業中有著廣泛的應用。當然,就通過采集樣本求得質量特性值的實測數據的整個過程,以及期間必須滿足的一些基本要求而言, 與前面介紹的方法完全相同。但在利用計算得到的標準偏差確定Sm機器能力指數時,所用Cm的公式為:

Sm可直接由實測數據求得,

事實上,制定相關標準的德國汽車工業的專業人士,并不刻意地對過程能力標準偏差Sp,和機器能力標準偏差Sm兩者加以區分,兩類能力指數也都釆用Cp統一Cm的計算公式:T/6S。只是強調在求取時所利用Cm的工件必須按照規定的方式生產和收集。

而當被測質量特性為單邊公差時,公式就成為:

在質量特性值的數據分布中心與“規格中心”不重合時,為了更確切地反映此時的機器能力,此時應計算指數Cmk(反映了分布中心的偏移),其計算公式為:

當測算出Cmk后,關鍵還是如何根據測算出來的值對設備進行能力指數的評定,德國汽車工業為此擬定了相關標準,其主要內容歸納成下表。

表1-42專用機器(設備)驗收時對能力指數的評定

上表既規定了不同情況下機器能力指數的控制要求,又明確指出了對應的過程能力指數應該達到的數值。

某設備能力指數測試報告的例子

在本例中由于取樣比較經濟和方便,故取了125個連續生產的零件,并分成25組,每組5個, 然后建立了均值和極差控制圖,控制圖顯示過程是受控的,計算結果表明設備的能力很強,完全能滿足要求(見下頁圖表)。Cmk的計算是用公式:

注:在條件允許的情況下,取樣越大計算得到的結果越可靠,一般為50?125個值。

*06、機器(設備)能力測試時應注意的事項

對于機器設備包括模具,在新購進使用以前應由機器和模具制造商或驗收方驗證其能力。在特定情況下,必須與顧客商定,重復能力調查,例如:

新零件的訂單

新的模具設備

公差減小

加工流程/輸入狀態的更改

維修后(對產品有影響)

機器搬遷后

長期停產以后機器能力的證明應能提供給過程能力作評價

注意事項:

1)在能力調査時,機器應該同模具,必要時同一體化的檢具和調整裝置一起被視為一個實體。2)在機器能力測試中使用的零件毛坯應從同一供貨廠商處購買,并要求其材料相同,由同一澆鑄模鑄成或由同一套模具配套件制成。

3)前一道工序(前一臺設備)所加工出的零件應符合設計和加工要求,其尺寸須符合公差要求。

4)對于所選取的零件數目有如下規定:連續地測量每個產品規格中的50個以上零件以連續的序數的方式記錄下來。

5)如果一臺設備可以加工兩種以上的零件,或者是零件編號不同的同種零件,則對其加工的每一種規格的零件(或者選擇其中兩種)做機器能力的測試。

6)在機器能力測試前,如果刀具是未曾使用過的刀具,則要求先用去刀具總壽命的5%?10% (因為新的刀具磨損劇烈,故而加工出的產品尺寸極不穩定,當用去刀具總壽命的5%?10%以后刀具磨損程度平緩,零件的加工尺寸穩定)。

7)在機器能力測試中所使用的刀具必須是按照公司或客戶規定的刀具。

8) 在機器能力測試開始之前,必須把可調整的刀具調整到公差中值。

9) 在機器能力測試中不允許調整或更換刀具。

10)在機器能力測試中如果出現機械故障,如測試中刀具損壞。停電、則必須重新開始測試。

11)機器能力測試一般在已經預熱或加工0.5?1小時的機器上進行,對不同的機器來說預熱的情況是不同的。

12)在機器能力測試中,對零件的測量必須按照某個規定的位置上測量。

13)在統計卡(表)上用連續的對應于加工順序的數字把測量值記錄下來。

來源:Internet