您當(dāng)前的位置:檢測(cè)資訊 > 科研開(kāi)發(fā)

嘉峪檢測(cè)網(wǎng) 2022-05-18 01:56

參照4Cr5Mo2V熱作模具鋼的化學(xué)成分,制備了釩質(zhì)量分?jǐn)?shù)分別為0,0.55%和0.9%的試驗(yàn)鋼,并進(jìn)行了表面離子滲氮處理,研究了釩含量對(duì)滲氮后熱作模具鋼組織和性能的影響。結(jié)果表明:3種試驗(yàn)鋼的基體組織均為馬氏體,滲氮層主要由白亮層和擴(kuò)散層組成;隨著釩含量提高,試驗(yàn)鋼基體組織明顯得到細(xì)化,白亮層分布變得連續(xù),擴(kuò)散層厚度先變大后減小,當(dāng)釩含量為0.55%時(shí),基體組織最細(xì)小,擴(kuò)散層最厚;添加釩后,擴(kuò)散層中出現(xiàn)彌散分布的富含碳、氮、鉻、釩元素的細(xì)小顆粒狀析出相,隨著釩含量提高至0.9%,析出相數(shù)量減少,尺寸增大;試驗(yàn)鋼的表面硬度和耐磨性隨釩含量提高先提高后降低,當(dāng)釩含量為0.55%時(shí),表面硬度最高,為1287.3HV,摩擦因數(shù)最低,為0.15,磨損機(jī)制為磨粒磨損。

1 試樣制備與試驗(yàn)方法

試驗(yàn)原料包括純鉻、純鉬、純釩、純錳金屬粉末錠及純鐵錠。參照4Cr5Mo2V熱作模具鋼的化學(xué)成分,按照釩質(zhì)量分?jǐn)?shù)為0,0.55%,0.9%設(shè)計(jì)了3種不同釩含量的試驗(yàn)鋼,其化學(xué)成分(質(zhì)量分?jǐn)?shù)/%)為0.35C,0.25Si,0.65Mn,5.00Cr,2.00Mo。根據(jù)上述配比,分別稱取原料,采用真空感應(yīng)熔煉爐制備20kg的鋼錠,退火后去除鋼錠表面氧化皮和縮孔部分,采用天然氣加熱爐將其加熱至1240℃保溫2h,隨后進(jìn)行1030℃油淬及580℃回火的調(diào)質(zhì)處理,得到3種不同釩含量的調(diào)質(zhì)態(tài)試驗(yàn)鋼。采用線切割法在3種試驗(yàn)鋼上分別截取尺寸為10mm×10mm×30mm的長(zhǎng)條狀試樣。使用碳化硅砂紙打磨并拋光后,將試樣分別在丙酮環(huán)境中超聲洗滌并吹干待用。

采用具有輔助陰極裝置的離子滲氮爐對(duì)3種試驗(yàn)鋼進(jìn)行離子滲氮處理。試驗(yàn)前將爐內(nèi)抽真空至約15Pa,再充入體積分?jǐn)?shù)90%NH3與體積分?jǐn)?shù)2%CO2,維持爐內(nèi)壓力在300Pa左右。離子滲氮溫度為550℃,克努森數(shù)Kn為0.8,保溫時(shí)間為3h。滲氮結(jié)束后,在氨氣氣氛下冷卻至室溫。

采用線切割法在滲氮處理前后的試驗(yàn)鋼上截取尺寸為10mm×10mm×10mm的金相試樣,經(jīng)鑲樣、磨拋,用體積分?jǐn)?shù)4%硝酸酒精溶液腐蝕后,采用倒置光學(xué)顯微鏡觀察試驗(yàn)鋼基體及滲氮層的顯微組織。采用掃描電子顯微鏡(SEM)觀察試樣的微觀形貌,并采用附帶的能譜儀(EDS)進(jìn)行微區(qū)成分分析。采用顯微硬度計(jì)測(cè)滲氮前的表面硬度以及滲氮后滲氮層的顯微硬度,載荷為0.2N,保載時(shí)間為15s,每個(gè)試樣至少測(cè)3次求平均值,采用硬度梯度法測(cè)量滲氮層的厚度。采用摩擦磨損試驗(yàn)機(jī)進(jìn)行常溫摩擦磨損試驗(yàn),測(cè)試載荷為10N,轉(zhuǎn)速為100r·min-1,試驗(yàn)時(shí)間為30min,旋轉(zhuǎn)直徑為5mm,對(duì)磨件為Si3N4球,試驗(yàn)在無(wú)潤(rùn)滑狀態(tài)下進(jìn)行。采用掃描電鏡觀察3種試驗(yàn)鋼的摩擦磨損形貌。

2 試驗(yàn)結(jié)果與討論

2.1 顯微組織

由圖1可知:不同釩含量試驗(yàn)鋼基體的顯微組織均主要由針狀馬氏體相組成;未添加釩時(shí),馬氏體晶粒粗大,試驗(yàn)鋼基體組織疏松,根據(jù)NADCA#207—2016,試驗(yàn)鋼基體的顯微組織評(píng)級(jí)為HS1級(jí);添加釩元素后,試驗(yàn)鋼基體晶粒細(xì)化,釩含量為0.55%試驗(yàn)鋼的顯微組織評(píng)級(jí)達(dá)到了HS4級(jí),釩含量為0.9%試驗(yàn)鋼的顯微組織評(píng)級(jí)為HS3級(jí)。這是由于在回火過(guò)程中,晶界處形成了V(C,N)析出相,該析出相具有細(xì)化晶粒、彌散強(qiáng)化的作用。而當(dāng)釩含量為0.55%時(shí),試驗(yàn)鋼基體晶粒分布最為均勻,晶粒最為細(xì)小,這說(shuō)明適當(dāng)添加釩元素可以細(xì)化4Cr5Mo2V鋼的晶粒。

由圖2可知:3種試驗(yàn)鋼滲氮層均主要由白亮層和擴(kuò)散層組成,白亮層與擴(kuò)散層結(jié)合緊密;未添加釩元素時(shí),試驗(yàn)鋼的白亮層分布不連續(xù),厚度約為2μm,擴(kuò)散層厚度約為99μm;釩含量為0.55%試驗(yàn)鋼的白亮層分布仍較不連續(xù),厚度在3~4μm,擴(kuò)散層厚度增至155μm;釩含量為0.9%試驗(yàn)鋼白亮層分布均勻連續(xù),厚度在2~3μm,擴(kuò)散層厚度降低至120μm。擴(kuò)散層由α相(氮在α-Fe中的間隙固溶體)組成,白亮層主要物相為γ'-Fe4N、ε-Fe2-3N等化合物。白亮層中ε-Fe2-3N相的耐腐蝕性很好,因此,用硝酸酒精腐蝕后,表面呈光亮的白色,擴(kuò)散層則被浸蝕而呈黑色。釩元素能夠提高氮原子在α相中的固溶度,從而增大擴(kuò)散層的厚度,因此添加釩元素后,滲氮層中擴(kuò)散層的厚度明顯得到提高;而當(dāng)釩含量達(dá)到0.9%時(shí),試驗(yàn)鋼表面釩含量較高,滲氮初期試驗(yàn)鋼表面迅速形成了一層連續(xù)致密的白亮層壁壘,阻礙了碳、氮元素向基體內(nèi)擴(kuò)散,因此釩含量為0.9%的試驗(yàn)鋼擴(kuò)散層厚度有所降低。白亮層中的化合物在提高試驗(yàn)鋼硬度的同時(shí)會(huì)降低其韌性,而擴(kuò)散層的存在能夠提高滲氮鋼的硬度和疲勞性能,因此對(duì)于鋼的氮化,在工業(yè)生產(chǎn)中更希望獲得較薄的化合物層和較厚的擴(kuò)散層。

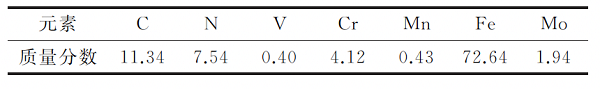

由圖3可以看出,3種試驗(yàn)鋼擴(kuò)散層的顯微組織均主要由馬氏體組成,且均存在少量白色針狀析出相,添加釩元素后擴(kuò)散層中開(kāi)始出現(xiàn)白色顆粒狀析出相。當(dāng)釩含量為0.55%時(shí),試驗(yàn)鋼擴(kuò)散層中晶界清晰,晶界處及晶粒內(nèi)均存在白色顆粒狀析出相,且晶界處析出較多,這些細(xì)小彌散的顆粒狀析出相周?chē)鷳?yīng)力場(chǎng)弱,因此容易形成析出相/基體界面,從而有效促進(jìn)氮原子的擴(kuò)散;當(dāng)釩含量為0.9%時(shí),擴(kuò)散層中析出相的數(shù)量減少,尺寸增大。對(duì)釩含量為0.55%試驗(yàn)鋼中的白色顆粒狀析出相進(jìn)行EDS分析,結(jié)果如表1所示。

表1 含0.55%釩試驗(yàn)鋼中白色顆粒相的EDS分析結(jié)果

由表1可知,這些顆粒相中富含碳、氮、鉻和釩元素(鐵為基體組織中的成分),推測(cè)該析出相為Cr7C3、VC和VN。在進(jìn)行離子滲氮時(shí),氮原子和碳原子優(yōu)先沿晶界、亞晶界和α相間擴(kuò)散,因此析出相主要分布在晶界和亞晶界處。

2.2 顯微硬度

表2 滲氮前后不同釩含量試驗(yàn)鋼的表面顯微硬度

由表2可以看出:滲氮后試驗(yàn)鋼的表面硬度明顯得到提高,并且當(dāng)釩含量為0.55%時(shí)試驗(yàn)鋼表面硬度最高,為1287.3HV,而當(dāng)釩含量進(jìn)一步提高至0.9%時(shí),試驗(yàn)鋼表面硬度有所下降,為1141.4HV。這是由于合金元素在擴(kuò)散層中形成的析出相對(duì)組織起到了彌散硬化作用,而形成的析出相顆粒越小、分布越彌散,硬化作用越大。當(dāng)釩含量為0.55%時(shí),試驗(yàn)鋼擴(kuò)散層內(nèi)大量彌散分布的析出相使其獲得了最高的表面硬度。而釩含量為0.9%時(shí),擴(kuò)散層組織中的析出相發(fā)生粗化,彌散硬化作用減小,且表面覆蓋的一層致密連續(xù)的白亮層提高了試驗(yàn)鋼表面的脆性,使其表面硬度降低。

2.3 摩擦磨損性能

由圖4可以看出:試驗(yàn)開(kāi)始后,3種試驗(yàn)鋼進(jìn)入磨合期,該階段摩擦因數(shù)增長(zhǎng)速率較快,波動(dòng)幅度較大;隨后試驗(yàn)鋼進(jìn)入穩(wěn)定期,釩含量為0,0.55%,0.9%的試驗(yàn)鋼摩擦因數(shù)分別穩(wěn)定在0.48,0.15,0.4。由于在摩擦磨損過(guò)程中,接觸點(diǎn)之間溫度較高,會(huì)使得磨屑被氧化,隨后再被壓實(shí)在試樣表面,繼而形成一層氧化膜,而氧化膜比較軟,當(dāng)氧化膜被破壞后,摩擦因數(shù)將上升,即隨著不斷剝離、壓實(shí)的過(guò)程,摩擦因數(shù)逐漸上升至最后趨于平穩(wěn)。試驗(yàn)鋼表層的高硬度對(duì)氧化膜有一定的支撐作用,即更高的硬度可以避免氧化膜的快速剝落,因此,當(dāng)釩含量為0.55%時(shí),試驗(yàn)鋼的摩擦因數(shù)最低,摩擦磨損過(guò)程較為穩(wěn)定。而隨著釩含量的增加,試樣的表面硬度有所降低,其摩擦因數(shù)也出現(xiàn)了一定程度的提高。

由圖5可以看出:磨損試驗(yàn)后,未添加釩試驗(yàn)鋼表面粗糙,發(fā)生明顯塑性變形,表面磨損嚴(yán)重,磨痕較寬,存在大量磨屑堆積,這表明未添加釩時(shí),試驗(yàn)鋼的磨損機(jī)制主要為黏著磨損;釩含量為0.55%時(shí),試驗(yàn)鋼表面光滑,磨痕較窄,無(wú)明顯裂紋,雖然也觀察到平行磨損槽,但磨痕周?chē)鷥H存在少量的磨粒,這表明試驗(yàn)鋼的磨損機(jī)制主要是磨粒磨損;釩含量為0.9%時(shí),試驗(yàn)鋼表面存在許多較寬的磨痕,磨痕中出現(xiàn)了較多磨屑堆積,因此試驗(yàn)鋼的磨損機(jī)制以黏著磨損為主,并伴有一定的磨粒磨損。與未添加釩時(shí)相比,添加釩后,試驗(yàn)鋼表面硬度更高,抵抗塑性變形能力更強(qiáng),耐磨性更好。而釩含量為0.55%時(shí)試驗(yàn)鋼的硬度比釩含量為0.9%時(shí)硬度更大,因此磨損表面更平整,耐磨性更好。

3 結(jié)論

(1) 不同釩含量試驗(yàn)鋼基體的顯微組織均由馬氏體相組成,添加釩后,基體組織得到細(xì)化,當(dāng)釩含量為0.55%時(shí),基體晶粒分布最均勻,晶粒最細(xì)小;不同釩含量試驗(yàn)鋼滲氮層均主要由白亮層和擴(kuò)散層組成,隨著釩含量提高,白亮層分布越發(fā)均勻,擴(kuò)散層厚度先增大后減小;添加釩后,擴(kuò)散層中出現(xiàn)彌散分布的富含碳、氮、鉻、釩元素的細(xì)小顆粒狀析出相,隨著釩含量提高,析出相數(shù)量減少,尺寸增大。

(2) 滲氮后試驗(yàn)鋼的表面硬度提高;隨著釩含量提高,試驗(yàn)鋼的表面硬度先提高后降低,摩擦因數(shù)先減小后增大,磨損機(jī)制由未添加釩時(shí)的黏著磨損轉(zhuǎn)變?yōu)殁C含量為0.55%時(shí)的磨粒磨損,而后又轉(zhuǎn)變?yōu)殁C含量為0.9%時(shí)的以黏著磨損為主,伴有少量磨粒磨損。

來(lái)源:機(jī)械工程材料