您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2022-05-12 22:02

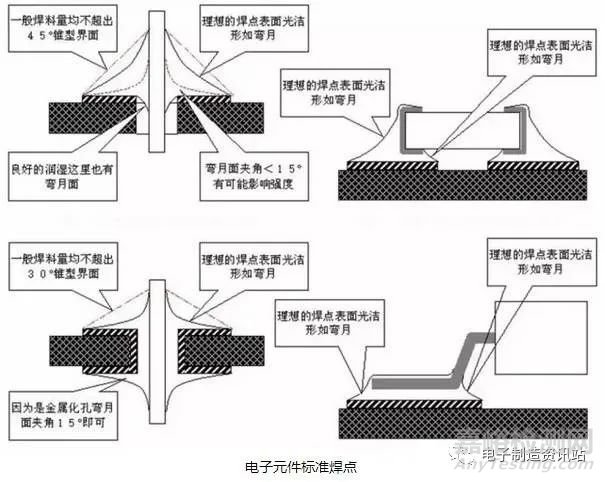

標準焊點的要求:

①可靠的電氣連接

②足夠的機械強度

③光潔整齊的外觀

1、不良術語

短路:不在同一條線路的兩個或以上的點相連并處于導通狀態。

起皮:線路銅箔因過分受熱或外力作用而脫離線路底板。

少錫:焊盤不完全,或焊點不呈波峰狀飽滿。

假焊:焊錫表面看是波峰狀飽滿,顯光澤,但實質上并未與線路銅箔相熔化或未完全熔化在線路銅箔上。

脫焊:元件腳脫離焊點。

虛焊:焊錫在引線部與元件脫離。

角焊:因過分加熱使助焊劑丟失多引起焊錫拉尖現象。

拉尖:因助焊劑丟失而使焊點不圓滑,顯得無光澤。

元件腳長:元件腳露出板底的長度超過1.5-2.0mm。

盲點:元件腳未插出板面。

2、焊接不良現象與結果分析

(1)不良現象:焊后pcb板面殘留物太多,板子臟

結果分析:

①焊接前未預熱或預熱溫度過低,錫爐溫度不夠;

②走板速度太快;

③錫液中加了防氧化劑和防氧化油;

④助焊劑涂布太多;

⑤組件腳和孔板不成比例(孔太大),使助焊劑堆積;

⑥在焊劑使用過程中,較長時間未添加稀釋劑。

(2)不良現象:容易著火

結果分析:

①波峰爐本身沒有風刀,造成助焊劑堆積,加熱時滴到加熱管上;

②風刀的角度不對(助焊劑分布不均勻);

③PCB上膠太多,膠被引燃;

④走板速度太快(助焊劑未完全揮發,滴落到加熱管)或太慢(板面太熱);

⑤工藝問題(pcb板材,或者pcb離加熱管太近)。

(3)不良現象:腐蝕(元件發綠,焊點發黑)

結果分析:

①預熱不充分造成焊劑殘留物多,有害物殘留太多;

②使用需要清洗的助焊劑,但焊接完成后沒有清洗。

(4)不良現象:連電、漏電(絕緣性不好)

結果分析:

①pcb設計不合理

②pcb阻焊膜質量不好,容易導電

(5)不良現象:虛焊、連焊、漏焊

結果分析:

①焊劑涂布的量太少或不均勻;

②部分焊盤或焊腳氧化嚴重;

③pcb布線不合理;

④發泡管堵塞,發泡不均勻,造成助焊劑涂布不均勻;

⑤手浸錫時操作方法不當;

⑥鏈條傾角不合理;

⑦波峰不平。

(6)不良現象:焊點太亮或焊點不亮

結果分析:

①可通過選擇光亮型或消光型的助焊劑來解決此問題;

②所用焊錫不好。

(7)不良現象:煙大、味大

結果分析:

①助焊劑本身的問題:使用普通樹脂則煙氣較大;活化劑煙霧大,有刺激性氣味;

②排風系統不完善。

(8)不良現象:飛濺、錫珠

結果分析:

①工藝上:預熱溫度低(焊劑溶劑未完全揮發);走板速度快,未達到預熱效果;鏈條傾角不好,錫液與pcb間有氣泡,氣泡爆裂后產生錫珠;手浸錫時操作不當;工作環境潮濕;

②pcb的問題:板面潮濕,有水分產生;pcb跑氣的孔設計不合理,造成pcb與錫液之間窩氣;pcb設計不合理,零件腳太密集造成窩氣。

(9)不良現象:上錫不好、焊點不飽滿

結果分析:

①使用的是雙波峰工藝,一次過錫時助焊劑的有效成分已完全揮發;

②走板速度太慢,預熱溫度過高;

③助焊劑涂布不均勻;

④焊盤和元器件腳氧化嚴重,造成吃錫不良;

⑤助焊劑涂布太少,未能使焊盤及組件引腳完全浸潤;

⑥pcb設計不合理,影響了部分元器件的上錫。

(10)不良現象:PCB阻焊膜脫落、剝離或起泡

結果分析:

①80%以上的原因是pcb制造過程中出現的問題:清洗不干凈、劣質阻焊膜、pcb板和阻焊膜不匹配等;

②錫液溫度或預熱溫度過高;

③焊接次數過多;

④手浸錫操作時,pcb在錫液表面停留時間過長。

以上就是pcba加工過程中的不良焊接現象和結果分析。

來源:電子發燒友網