您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2022-03-04 23:48

硬度是指材料局部抵抗硬物壓入其表面的能力,是衡量材料軟硬程度的一項性能指標。硬度在一定程度上反映了金屬材料的強度、韌性和彈性等一系列力學性能,在石油與化工行業中是一項最常見的金屬材料性能檢測指標。常見的金屬材料硬度試驗方法主要有布氏硬度試驗、維氏硬度試驗和洛氏硬度試驗。

布氏硬度采用一定直徑D的硬質合金球,在規定的試驗力P作用下壓入試件表面,保載一段時間,卸載試驗力后,試件表面留下壓痕,以壓痕單位表面積上所承受的平均壓力作為布氏硬度測試值。由于布氏硬度試驗采用的球體壓頭直徑較大,所得壓痕面積較大,因而硬度測試值受試樣組織顯微偏析及成分不均勻的影響輕微,具有試驗數據穩定、測量精度高和重復性好等特點,在石油與化工行業得到廣泛運用。

來自海洋石油工程股份有限公司和海洋石油工程(青島)有限公司的代緒成、尚用甲等研究人員在對不同焊接工藝Inconel 625鎳基合金管接頭焊縫進行布氏硬度試驗時,依據GB/T 231.1—2018《金屬材料 布氏硬度試驗 第1部分:試驗方法》標準推薦的試驗力與壓頭直徑平方的比值和盡可能選取大直徑壓頭兩個原則,選用HBW 10/3000(10表示鋼球壓頭的直徑10mm,3000表示試驗力3000kg)的測量標尺進行試驗,發現壓痕形貌呈現不規則橢圓形,壓痕邊界凹凸不平,未受壓區域金屬表面呈現擠壓隆起現象,這嚴重影響了檢測結果的準確性。針對上述問題,研究人員通過不同測量標尺條件下的硬度試驗,對比分析了測量標尺對鎳基合金管接頭焊縫布氏硬度測量值的影響,確定了適用于不同焊接工藝Inconel 625鎳基合金管接頭焊縫的布氏硬度測量標尺。

1 試驗

1.1 試驗材料和試驗設備

試驗材料為Inconel 625鎳基合金,對采用氬弧焊打底、手工電弧焊填充接焊制得的鎳基合金管焊接接頭(手把焊)記為1號試樣,對采用氬弧焊制得的鎳基合金管焊接接頭(氬弧焊)記為2號試樣,對采用氬弧焊堆焊工藝制得的大管徑碳鋼+鎳基合金復合管焊接接頭(堆焊)記為3號試樣。不同試樣焊縫金屬的化學成分符合AWS A5.14/A5.14M — 2018 Specification for Nickel and Nickel-alloy Bare Welding Electrodes and Rods 標準對Inconel 625鎳基合金的技術要求。試驗設備為數顯布氏硬度計,具備電子自動加載和自動測量等功能。由于自動測量方式存在不規則壓痕形貌無法識別的情況,硬度測量方式采用人工測量。

1.2 試驗方法

依據GB/T 231.1—2018,選用標準推薦的試驗力與壓頭直徑平方的比值30,對應的布氏硬度測量標尺有HBW 10/3 000、HBW 5/750和HBW 2.5/187.5。在1號、2號和3號試樣上分別進行布氏硬度試驗,每個試樣進行十次布氏硬度試驗,從四個不同方位測量壓痕直徑,保載時間為15s,試驗溫度為22℃。

2 試驗結果與討論

2.1 布氏硬度壓痕形貌

圖1 不同測量標尺條件下3種試樣焊縫區域的布氏硬度壓痕形貌

由圖1可見:在HBW 10/3000測量標尺條件下,1號試樣和2號試樣焊縫區域的表面壓痕形貌均呈現不規則橢圓形;隨著鋼球壓頭直徑的減小,1號試樣和2號試樣焊縫區域的表面壓痕形狀逐漸趨于圓形;在不同測量標尺條件下,3號試樣焊縫區域表面壓痕均呈現規則的圓形,壓痕邊緣較為光滑、平順。

鎳基合金硬度高,其局部抵抗變形的能力強。硬度反映的是材料內部晶粒和晶界等組織在壓入載荷時表現出的抵抗破斷和變形的能力,由于焊縫區域的顯微組織存在不均勻性,壓痕邊緣的組織抵抗變形的能力各不相同。

2.2 布氏硬度測試結果

3種試樣焊縫區域的硬度極差如圖2所示。

圖2 不同測量標尺寸條件下3種試樣焊縫區域的布氏硬度極差

由圖2a)可見,在HBW 5/750測量標尺條件下,測得試樣焊縫區域的硬度極差均小于其他測量標尺條件下的,表明在該測量標尺條件下,測得1號和2號試樣焊縫區域的硬度較為均勻。由圖2c)可見,在HBW 10/3000測量標尺條件下,測得試樣焊縫區域的硬度極差略小于其他測量標尺條件下的,表明在該測量標尺條件下,測得3號試樣焊縫區域的硬度較為均勻。

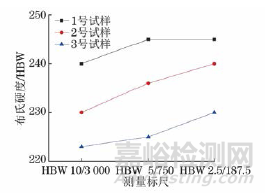

圖3 不同測量標尺條件下3種試樣焊縫區域的布氏硬度

由圖3可見:1號試樣焊縫區域的布氏硬度最大,2號試樣的次之,3號試樣的最小;不同測量標尺條件下,測得同一試樣焊縫區域的布氏硬度差值基本在10以內,表明相同載荷與壓頭直徑平方的比值k對應不同測量標尺條件下測得的布氏硬度基本相同。根據布氏硬度的相似定律,在保證壓入角不變(即k 值保持不變)的情況下,不同測量標尺條件下測得的布氏硬度相同,且具有可比性。結合圖1可見,在相同測量標尺條件下,試樣焊縫區域的硬度越大,壓痕形狀的不規則性越明顯。

圖4 試樣焊縫區域的顯微組織

鎳基合金的硬度與析出相種類、形態及分布有關,3種試樣焊縫區域的顯微組織主要為奧氏體,均呈現枝晶形態,且枝晶生長方向一致,在晶界上析出大量的γ″沉淀強化相,如圖4所示。

鎳基合金的金屬流動性差,過高的熱輸入會導致熔池的冷卻速率減慢,高溫停留時間過長會使晶粒粗化。1號試樣焊接工藝的熱輸入為0.9~1.0kJ/mm,2號和3號試樣焊接工藝的熱輸入均為1.4~1.6kJ/mm。2號和3號試樣焊接工藝相同,由于2號試樣母材金屬的熱導率大,焊接過程中能有效傳遞熱量,其高溫停留時間比3號試樣的短。根據熱輸入和高溫停留時間不同,3種試樣焊縫區域的晶粒尺寸從大到小依次為3號試樣、2號試樣、1號試樣,奧氏體組織晶粒尺寸越大,布氏硬度越小。

3 結論

(1) 在不同測量標尺條件下,堆焊工藝鎳基合金管焊縫區域的布氏硬度壓痕邊緣較為光滑平順。在HBW 5/750和HBW 2.5/187.5測量標尺條件下,采用手把焊和氬弧焊工藝鎳基合金管焊縫區域的布氏硬度壓痕形狀趨向于圓形。同一載荷與壓頭直徑平方的比值k條件下采用不同測量標尺測得的布氏硬度基本相同。

(2) 對于堆焊工藝鎳基合金管接頭,建議采用HBW 10/300測量標尺。對于手把焊和氬弧焊工藝鎳基合金管接頭,建議采用HBW 5/750測量標尺。

來源:理化檢驗物理分冊