您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2021-12-13 15:57

對Cu-1.9Be-0.25Co合金進行780℃×4h固溶處理與不同溫度(300,320,340,360℃)和不同時間(1,2,4,8,16h)的時效處理,研究了時效工藝對合金析出行為的影響規律。結果表明:獲得峰時效的時效工藝為320℃×8h,此時合金的硬度為422HV;在320℃時效過程中合金析出相的演變規律為亞穩γ″相→半共格γ'相→非共格γ平衡相;時效初期(1~2h)析出相短時間內大量析出是合金硬度快速升高的主要原因,時效中期(2~8h)析出相與銅基體的半共格關系是獲得峰時效的主要原因,時效后期(8~16h)析出相和基體脫離半共格關系,合金發生過時效,硬度降低。

1 試樣制備與試驗方法

試驗材料包括電解銅、純鈷片、Cu-3.8Be(質量分數/%,下同)中間合金。采用真空感應熔煉爐制備Cu-1.9Be-0.25Co合金,制備過程中所采用的坩堝為高純石墨坩堝,熔煉時的加料順序依次為電解銅、純鈷片、Cu-3.8Be中間合金,熔煉溫度為1250℃,熔煉時使用木炭覆蓋以達到脫氧的目的;經除氣、除渣等處理后,將金屬熔液澆注到金屬型模具中進行凝固,澆注溫度為1180~1200℃。參考QBe1.9合金的最佳固溶工藝參數以及前期探索性試驗,確定了該合金的固溶工藝為780℃保溫4h,水冷;采用箱式電阻爐對經780℃×4h固溶處理后的合金進行不同工藝的時效處理,時效溫度分別為300,320,340,360℃,時效時間分別為1,2,4,8,16h。

采用數顯顯微硬度計對合金的硬度進行測試,載荷為0.98N,保載時間為10s。利用線切割方法切取厚度為0.5mm的薄片試樣,用砂紙機械打磨至厚度為50~70μm用沖片機將試樣沖成直徑為3mm的圓片,并通過離子減薄儀進行等離子減薄,采用透射電子顯微鏡(TEM)觀察不同時效時間下析出相的形貌、尺寸、結構、分布等。

2 試驗結果與討論

2.1 時效工藝對硬度的影響

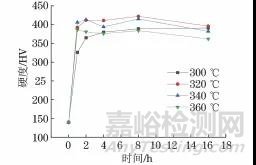

由圖1可知,在同一時效溫度下,時效初期合金的硬度均大幅提高,隨著時效時間的繼續延長硬度基本保持不變。固溶態合金的硬度為140HV,在不同溫度時效較短時間內(0~2h),合金的硬度快速升高,是由時效過程中飽和固溶體發生脫溶,第二相開始析出,時效早期析出驅動力較大導致的。在300,320,340,360℃時效溫度下經2h時效處理后合金的硬度分別為365,412,413,384HV,與固溶態相比,硬度分別提高了160.1%,194.3%,195%,172.1%。隨著時效時間的進一步延長(2~8h),300,320,340℃溫度下合金的硬度隨時間的延長緩慢升高,這是由時效過程中隨著溶質原子不斷析出,過飽和度下降,析出動力減小導致的,時效8h后硬度分別為389,422,415,381HV;隨著時效時間的進一步延長(8~16h),320,340,360℃溫度下合金硬度均略有下降,時效16h后的硬度分別為396,382,362HV,與時效8h相比,硬度分別降低了6.2%,8.0%,5.7%,而300℃溫度下合金的硬度繼續緩慢增高至峰值391HV,此時硬度對時效時間的敏感性比對時效溫度的敏感性高。綜合比較可知,在試驗條件下Cu-1.9e-0.25Co合金在320℃×8h時效工藝下可獲得較高的硬度。

圖1 不同時效溫度下Cu-1.9e-0.25Co合金的硬度隨時效時間的變化曲線

2.2 時效工藝對析出相特征的影響

Cu-1.9e-0.25Co合金的峰時效工藝為320℃×8h,且該時效溫度下不同時效時間下的硬度均較高,因此重點研究320℃分別時效1,2,4,8,16h過程中合金析出相的特征演變規律。

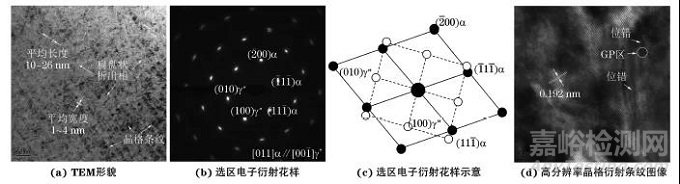

由圖2可以看出:Cu-1.9Be-0.25Co合金經320℃×1h時效處理后,開始析出大量尺寸較小的析出相,析出相呈扁盤狀,其長度、寬度范圍分別為10~26nm和1~4nm;在2/3{200}α處出現析出相衍射花樣強點。

圖2 經320℃×1h時效后Cu-1.9Be-0.25Co合金析出相的TEM形貌和衍射花樣

XIE等和MONZEN等研究發現,在γ″相形成初期,GP區在1/2{200}α方向上發生堆積至2/3{200}α處,這是γ″相形成時的一個特征;研究發現,γ″相是一種由原子分數90%鈹與10%銅組成的盤狀析出物。通過選區電子衍射花樣的標定和分析發現析出相γ″為鈹元素和銅元素形成的金屬間化合物BeCu相,其結構為體心四方結構。基體的點陣參數為0.192nm,大量扁盤狀析出相的形成可優先阻礙位錯的運動,因此時效1h后合金的硬度得到大幅度提高。

圖3 經320℃×2h時效后Cu-1.9Be-0.25Co合金析出相的TEM形貌和衍射花樣

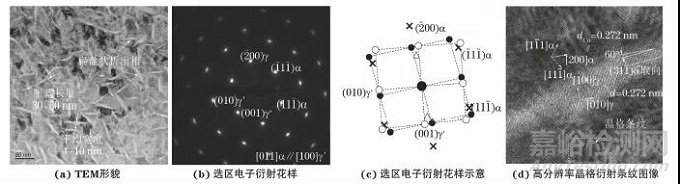

由圖3可以看出,與時效1h相比,時效2h合金中的析出相仍呈扁盤狀,長度為15~40nm,寬度為1~5nm,同時在析出相周圍存在大量黑白相間的條紋,這說明在析出相周圍產生了彈性應變場。彈性應變場可以湮滅固溶態空位,促進溶質原子在基體中擴散,從而加快析出相的析出及長大進程,對合金性能的提升具有重要作用。時效2h合金中的析出相仍為體心四方結構CuBe相,晶格常數a和b均為0.253nm,c為0.290nm,由錯配度公式得到析出相與基體的錯配度為27.8%,表明析出相γ″與基體之間為非共格關系。析出相尺寸較時效1h發生部分長大,但仍保持了較強的晶格畸變程度,因此硬度仍保持在較高水平。

圖4 經320℃×4h時效后Cu-1.9Be-0.25Co合金析出相的TEM形貌和衍射花樣

由圖4可以看出,當時效時間為4h時,合金中析出相的尺寸、數量均發生明顯改變,具體表現為析出相數量減少尺寸明顯增大,其長度為30~60nm,寬度為4~10nm。經過選區電子衍射花樣的標定和分析,發現合金中有2種傾斜角度的γ'相,且(100)γ'與基體(200)方向的夾角均約為6°,由錯配度公式得到析出相γ'與基體之間為半共格關系。2種析出相γ'仍為體心四方結構,晶格常數a和b均為0.253nm,c 為0.29nm。析出相周圍彈性應變場進一步增多,即晶格畸變的程度進一步增大,對位錯的阻礙程度增加,有利于合金的硬度提升。

圖5 經320℃×8h時效后Cu-1.9Be-0.25Co合金析出相的TEM形貌和衍射花樣

由圖5可以看出,當時效時間為8h時,合金中的析出相數量減少,但尺寸明顯增大,長度為30~100nm,寬度為4~11 nm,尺寸差異比較大。共格的γ'析出相仍為體心四方結構。由錯配度公式得到析出相與基體錯配度為7.2%,表明析出相γ'與基體之間為半共格關系,但共格程度比時效時間為4h時的強。析出相周圍彈性應變場進一步增多,即晶格畸變的程度進一步增加,對位錯的阻礙作用也進一步增大,合金的硬度進一步提高。

圖6 經320℃×16h時效后Cu-1.9Be-0.25Co合金析出相的TEM形貌和衍射花樣

由圖6可以看出,當時效時間為16h時,析出相的數量明顯增多,但尺寸稍有減小,長度為30~80nm、寬度為4~10nm。析出相的晶格參數a為0.27nm,結構為CsCl型體心立方結構,這是平衡相γ相的特征。由錯配度公式計算得到,析出相與基體的錯配度為38.3%,表明析出相與基體脫離了半共格關系,合金發生了過時效,即亞穩相γ'發生相變轉變為平衡相γ,合金發生軟化現象,硬度降低。析出相為具有體心立方結構的γ相。

Cu-1.9Be-0.25Co合金的硬度主要與析出相的形貌、尺寸、數量、析出相/基體共格關系等特征參量有關。時效初期(1~2h),合金中的析出動力大,析出相尺寸較小,數量較多,硬度快速升高;時效中期(2~8h),析出相數量基本達到平衡,尺寸增大,析出相與基體保持半共格的關系,析出相周圍彈性應變場增多,合金硬度保持在較高水平,且在時效8h時合金達到峰時效狀態;時效后期(8~16h),析出相和基體脫離共格關系,合金發生過時效,硬度降低。

3 結論

(1) 不同時效溫度下Cu-1.9Be-0.25Co合金硬度隨時效時間的變化趨勢基本相同,在時效初期(1~2h)先急劇增加,后隨著時效時間的延長基本保持不變。在試驗條件下,Cu-1.9Be-0.25Co合金經320℃×8h時效處理后,其硬度達到峰值,為422HV。

(2) Cu-1.9Be-0.25Co合金經320℃和不同時間時效后,其析出相的演變規律為非共格亞穩γ″相→半共格γ'相→非共格平衡γ相,主導強化機制為共格應變強化機制,析出相CuBe相結構由體心四方結構轉變為體心立方結構。

(3) 時效初期(1~2h),析出相短時間內大量析出是合金硬度快速升高的主要原因;時效中期(2~8h),析出相與銅基體的半共格關系是獲得峰時效的主要原因;時效后期(8~16h),析出相和基體脫離半共格關系,合金發生過時效,硬度降低。

引用本文:

王磊,葛頌,郭鵬偉,等.時效工藝對Cu-1.9Be-0.25Co合金析出行為的影響[J].機械工程材料,2021,45(11):8-12,23.

WANG L, GE S, GUO P W, et al. Effect of Aging Treatment on Precipitation Behavior of Cu-1.9Be-0.25Co Alloy, 2021, 45(11): 8-12,23.

來源:機械工程材料