您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2021-11-15 15:48

混合工藝是將兩種以上的組分混合均勻的操作,是固體制劑中的一個重要工藝環節,也是固體制劑工藝流程中不可或缺的一步,有的工藝甚至需要進行多次混合來實現,如在制粒前的預混、在壓片前的總混等。其中混合的工藝細化后,還會有混合的順序、混合的時間、混合的次數等不同因素,混合絕不只是一個多種組分相加步驟那樣簡單。混合工序在固體劑型工藝中的應用,幾乎貫穿整個固體劑型類別(見圖1)。

圖1:混合工序在固體劑型工藝中的應用

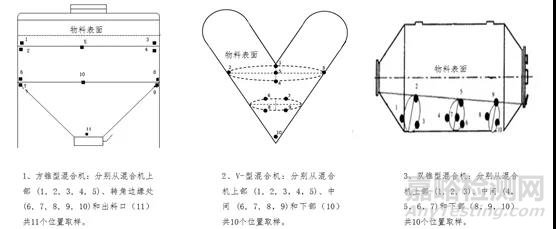

對于固體制劑混合而言,固體粒子是分散的單元,因此不可能得到分子水平的完全混合,固體粒子之間只能達到宏觀的均一性,混合操作也常常以含量的均一性為目的,來判斷實際的混合程度。在《口服固體制劑混合均勻度和中控劑量單位均勻度研究技術指導原則(征求意見稿)》中提出了合理的取樣計劃與科學的驗收標準,將混合均勻度與產品/工藝相關聯系起來,確保中控劑量單位均勻度,并列舉了幾種常見混合設備的取樣計劃(見圖2)[1]。

圖2:指導原則中常用混合設備取樣計劃[1]

取樣計劃分布在設備的中心、邊緣以及角落,在整個批次中選取至少 10 個取樣點,每個取樣點至少取3份混合樣品,每個取樣點檢測一個樣品,計算所有樣品的相對標準偏差(RSD)。混合的驗收標準即采用RSD值來評判,RSD值越小越符合預期,若RSD>5.0%則需要檢測所有剩余樣品,若仍RSD>5.0%,則需進行調查,以確定變異性是否是由產品/工藝問題或取樣/分析誤差引起的(混合工藝開發決策樹見下圖3)[1]。無論混合的過程如何,最終目的則是為了保證中控劑量單位的均勻度。

圖3:混合工藝開發決策樹[1]

混合的標準確立后,下一步建立混合工藝,在制劑工藝的小試階段,需綜合考慮混合的機制與影響因素,進行多次探索與實驗。混合的影響因素主要源自三個方面:物料因素、操作因素以及設備因素。

(1)物料因素:物料因素主要與物料的粉體學性質有關,物料的混合往往伴隨著物料的離析過程,離析是與混合相反的過程,防止物料離析是保證混合的必要條件。例圖4:一般情況下,小粒徑、大密度、球形顆粒在混合過程中易于在大顆粒的縫隙中往下流動而發生離析,對于這類問題,通常來說,改變物料的粒徑范圍,利用不同物料的形狀粘附、嵌合以及適宜含水量等思路,可有效的防止離析。

圖4:混合與離析過程

(2)操作因素:指物料的填充容積比、裝料方式、混合機的轉動速度與轉動時間等。在小試階段對轉動速度與轉動時間進行單因素考察,在中試放大階段,尤其是批量較大的情況下,同一批物料則不能進行轉動速度的單因素考察,基于此,英格蘭物理學家William Froude提出了理論上混合速度的公式,將物料設想在一個圓形容器內,在外力旋轉下,物料的運動情況,可以按如下公式[2]:

當Fr<1,轉速n較低,物料以小瀑布現象轉動時能獲得理想的混合效果。在小試到大生產放大的過程中,保持Fr恒定不變,但真正球型的混合容器是不存在的,實際操作中也并不需要嚴格按照該公式進行,對于方錐形混合機,大量實踐經驗表明,根據表1近似控制填料系數與轉速,可以獲得滿意的混合效果。

(3)設備因素:設備因素的解決是基于現有可獲得的生產設備,例如某片劑,非小規格但含輔料A粒子群具有較強的靜電團聚力,且質量較輕難以完全過篩。根據物料性質選擇適宜混合設備至關重要,根據表2對流混合與擴散混合原理難以達到理想的混合效果,選擇剪切混合機制設備可達到混合預期。

注:對流混合:通過粒子群的較大位移而產生的總體混合;剪切混合:粒子群的團聚狀態破裂而產生的局部混合;擴散混合:粒子在相鄰界面上相互交換位置而發生的局部混合,三種混合機制并非獨立發生,而是以某一種方式為主[3]。

高速剪切混合機針對團聚效應粒子群能達到理想的混合效果,常與濕法制粒一步完成,在工藝放大過程中,如果只承擔混合工藝也有缺陷,主要是物料在容器內殘留較多,對批量較小,貴重原輔料等需作經濟上的考慮。此外,根據混粉的松密度預設合理的填充量,對于設備的選擇也需綜合考慮擬定的商業化生產的效率與批量。

參考文獻:

[1] 《口服固體制劑混合均勻度和中控劑量單位均勻度研究技術指導原則(征求意見稿)》

[2] 李良奇. 按現行GMP規范的固體制劑混合技術的探討[J]. 化工與醫藥工程, 2009,030(003):29-34.

[3] 崔福德,龍曉英.藥劑學[M].北京:人民衛生出版社,2011:235-239.

來源:藥事縱橫