您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2021-11-02 23:28

隔熱型材是以隔熱材料連接鋁合金型材而制成的具有隔熱功能的復合型材,因此其復合性能(如縱向剪切特征值TC、橫向拉伸特征值QC和蠕變系數A等)是影響產品質量的重要因素,也是各生產企業關注的性能指標。隔熱型材按復合方式分為穿條式和澆注式,分別使用聚酰胺型材(即隔熱條)和聚氨酯隔熱膠作為隔熱材料。

蠕變系數A反映了隔熱型材經過80℃/1000h持久載荷縱向剪切試驗后,其高溫縱向抗剪特征值,其數值越接近1代表隔熱型材的穩定性越好。高溫縱向抗剪特征值是隔熱型材復合性能中最具代表性的指標,按照現行國家標準的要求,其值不小于24N·mm-1。

來自廣東省科學院工業分析檢測中心的黃顯芝、關耀威和劉英坤三位研究人員通過縱向剪切試驗研究了穿條式隔熱型材蠕變系數的影響因素及應用,以期能有效地提升國內隔熱型材企業的產品質量。

1 試驗方法

該次試驗中材料均為穿條式隔熱型材。按GB/T 5237.6—2017《鋁合金建筑型材 第6部分:隔熱型材》表13中的取樣規定,每批抽取2根隔熱型材,在每根型材的中部和兩端各切取5個試樣,試樣長度為(100±2) mm。將試樣分成3份(每份10個),第1、2份試樣分別進行室溫、高溫縱向剪切試驗,第3份試樣放入高溫持久載荷縱向剪切試驗機中進行80℃/1000h持久試驗,待試驗結束后取出并對其進行高溫縱向剪切試驗,最后計算出蠕變系數A。

1.1 穿條式隔熱型材縱向抗剪特征值

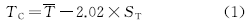

第1份試樣按GB/T 28289—2012《鋁合金隔熱型材復合性能試驗方法》中3.1款的步驟,在溫度(23±2) ℃的條件下進行縱向剪切試驗,得到試樣單位長度上承受的最大剪切力T,并計算出10個試樣的平均值、標準差ST,再由下式計算出縱向剪切特征值TC:

第1份試樣的縱向抗剪特征值TC記為TCR。第2份試樣的試驗步驟與第1份相同,試驗溫度為(80±2)℃,所得高溫縱向抗剪特征值記為TCN,并在接下來的高溫持久載荷縱向剪切試驗中用于確定持久載荷的大小。

1.2 高溫持久載荷縱向剪切試驗

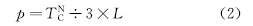

第3份試樣按GB/T 28289—2012中3.6款的步驟進行高溫持久載荷縱向剪切試驗,試驗條件為(80±2)℃/1000h。試樣的夾持懸掛應符合GB/T 28289—2012中3.6.5款的技術要求,持久載荷p按下式計算:

式中:p為試驗加載的載荷;L為試樣名義長度(該次試驗中的名義長度L均為100mm)。

1.3 蠕變系數A的測定

第3份試樣完成高溫持久載荷縱向剪切試驗后,按標準步驟進行狀態調節,隨后進行高溫縱向剪切試驗得到特征值TCM。按下式計算蠕變系數A。

2 試驗數據及分析

聚酰胺型材根據截面結構分為I型和非I型兩類,如圖1所示,其中h為聚酰胺型材截面高度。

圖1 聚酰胺型材截面高度示意圖

該次試驗主要研究I型截面高度h分別為14.8、20、24mm的隔熱型材試樣。試驗結果詳見表1。

表1 隔熱型材縱向剪切試驗結果

2.1 特征值TC和標準差ST

任何產品的生產都涉及一系列質量控制,就穿條式隔熱型材而言,其質量控制主要包括:在系統設計階段對鋁型材槽口和聚酰胺型材頭部的標準化設計;材料選擇階段使用尺寸精良、力學性能良好的材料;加工階段對開齒和滾壓這兩道關鍵工序的控制。GB/T 5237.6—2017以一系列參數指標評價產品質量好壞,諸如力學性能、抗老化性能及復合性能。

在設計合理、選材合格的基礎上,復合質量的關鍵在加工階段,包括開齒、穿條和滾壓。研究結果表明開齒狀況直接影響隔熱型材縱向剪切性能:①齒峰寬度越小、齒深越大,則(室溫、高溫)縱向剪切的標準差ST越小、特征值TC越大;②齒峰寬度越小、齒深越大,室溫與高溫縱向剪切特征值的偏差ΔTC越小。

造成這個結果的原因可理解為:齒峰寬度越小、齒深越大意味著齒越尖銳,則在相同的滾壓力作用下嵌入隔熱條越深,兩者的結合更牢固,最終反映為復合性能更好,抗剪特征值更大。需要注意以上結論成立的前提是除開齒狀況外,隔熱型材的其他狀況一致(如鋁型材和隔熱條的尺寸、材料、滾壓工藝相同等),即ST越小并不必然意味著TC越大、ΔTC越小。

2.2 特征值偏差ΔTC和蠕變系數A

隔熱型材穿條和滾壓的過程中,鋁型材齒條和隔熱條擠壓復合產生應力,高溫時應力釋放導致復合性能變差,因此高溫縱向抗剪特征值往往小于室溫縱向抗剪特征值,兩者的偏差ΔTC可以反映出隔熱型材復合性能的高溫穩定性。蠕變試驗的本質是通過高溫、加載共同時效來反映復合性能的穩定性。蠕變系數A是TCN和TCM的比值,理想狀態下值為1,用ΔA來表征A與1的偏離。

采用定性半定量的方法來分析表1的試驗數據結果,分析結果見表2。

表2 TC、ΔTC和ΔA的關系

2.3 討論

第II組中試驗編號為2、3、6、8的T和ST較大,仍得到較大的TC,可以認為型材的開齒狀況良好,滾壓力足夠但波動較大,在高溫、加載、時效、應力釋放等作用下波動被放大,型材的復合穩定性下降較多導致ΔTC和ΔA均較大;5號試驗的結論看似反常,但考慮到其T和ST均遠大于同組的其他試樣,可以理解為優良的開齒狀況和更大滾壓力共同作用能夠很好地覆蓋高溫、加載、時效、應力釋放等影響,從而使復合穩定性下降較少;9號試驗的ΔTC和ΔA均較小是得益于較小的ST,即波動引起的復合穩定性下降不嚴重。事實上,9號試驗呈現的參數關系是最理想的隔熱型材模型。

第I組的TC較小,說明開齒狀況、滾壓力大小和波動的綜合效果不佳,最終必然影響復合穩定性。4號試驗的ST遠大于1、7號試驗的,長期來說應該更不穩定,ΔTC和ΔA的不一致很可能與應力釋放的時效有關,但這一猜測需要更多試驗數據來證實。蠕變試驗更像加強版的高溫縱向剪切試驗,除了高溫還加入了載荷與時間,更嚴苛地測試隔熱型材復合性能的穩定性。

蠕變系數A的意義在于衡量隔熱型材復合性能在經歷高溫、加載時效后的穩定性,國家標準中加入這項指標,對豐富產品的評價維度有積極意義。但這項指標應與其他指標(特別是TC和ST)綜合使用,才能使評價結果更有效。

3 結論

(1) 蠕變系數A作為評價復合穩定性的指標,與隔熱條截面高度h無明顯關聯,但與縱向剪切試驗的指標關系密切。

(2) 由于隔熱型材的開齒狀況、滾壓力與波動直接影響縱向剪切特征值TC和縱向剪切標準差ST的大小,可以推斷其亦是影響蠕變系數A的重要因素。蠕變系數A不應單獨使用,至少需要聯合TC和ST才能更有效地對隔熱型材的復合穩定性作出評價。高溫縱向抗剪特征值仍然是最便捷的評價指標。

(3) 現行國家標準中蠕變系數A的合格值空缺,后續的修訂完善工作需要大量試驗數據支持。

來源:理化檢驗物理分冊