您當前的位置:檢測資訊 > 檢測案例

嘉峪檢測網 2021-12-03 15:32

軸類零件廣泛運用于各類機械設備中,如支承齒輪、連桿等傳動件,用于傳遞扭矩或彎矩,在設備中發揮著重要的作用。目前,碳素鋼、合金鋼是運用較為廣泛的軸類零件材料,其中45鋼經過調質處理后,由于綜合力學性能較高(切削加工性較好、強韌性較高),且價格低、來源廣,因此是軸類零件的常用材料。

某廠使用調質處理的45鋼加工生產線上電動旋轉臺的傳動電機軸,該旋轉臺90°往返擺動用于連接兩條垂直生產線,安裝后使用了近25個月后傳動電機軸(以下簡稱傳動軸)發生早期斷裂,該傳動軸的設計壽命為20 a(年)。調查發現,該廠共有8件這類傳動軸同步安裝使用,目前有1件傳動軸斷裂。為找到該傳動軸的斷裂原因,研究人員對該軸進行了宏觀與微觀分析、化學成分分析、金相檢驗、硬度測試等,并提出改進措施,為改善傳動軸性能提供參考,避免該類故障再次發生。

01理化檢驗

1.1宏觀分析

斷裂傳動軸宏觀形貌如圖1所示,可見傳動軸的斷裂位置在軸的臺階根部,沒有明顯塑性變形,斷口垂直于軸線。圖2為該傳動軸的設計圖紙,圖1中的斷裂位置對應圖2中的變徑過渡臺階處,圖紙顯示兩段軸的直徑分別為50mm和55mm,過渡臺階處為半徑1.5mm 的倒圓。

圖1 斷裂傳動軸宏觀形貌

圖2 斷裂傳動軸的設計圖紙

圖3 斷裂傳動軸斷口宏觀形貌

斷口宏觀形貌如圖3所示,可見斷口表面較為平整,無明顯塑性變形,根據不同形貌特征,可將斷口劃分為A,B,C 3個區域,A區域為裂紋源區,處于臺階一周表面邊緣,裂紋源區可見放射狀棱線,是應力集中引發的多源疲勞;B區域為裂紋擴展區,表面較為平滑,可見疲勞條紋;C區域為瞬斷區,該區域明顯偏離軸心位置,表面粗糙不平,且該區域面積占斷口整體的1/4左右。對比圓形截面零件在不同載荷下的典型疲勞斷口特征,此斷口形貌符合旋轉彎曲疲勞斷口特征。

1.2微觀分析

使用掃描電鏡(SEM)對斷裂傳動軸的斷口進行微觀分析。圖3中A,B,C3個區域對應的SEM形貌分別如圖4~6所示。圖4為裂紋源區SEM形貌,可見軸邊緣處存在明顯的臺階。圖5為裂紋擴展區SEM形貌,可見疲勞條紋,呈疲勞斷裂特征。瞬斷區SEM形貌如圖6所示,可見主要呈解理和少量韌窩形貌。

圖4 斷口裂紋源區SEM形貌

圖5 斷口裂紋擴展區SEM形貌

圖6 斷口瞬斷區SEM形貌

1.3化學成分分析

在斷口附近取樣,使用直讀光譜儀對斷裂傳動軸進行化學成分分析,該傳動軸的化學成分符合GB/T 699—2015《優質碳素結構鋼》對45鋼的要求。

1.4硬度測試

在斷裂傳動軸上截取硬度測試試樣,分別對圖3中的A,C區域,即表面與心部,進行維氏硬度測試。測得表面硬度為195HV1.0,心部硬度為192HV1.0,根據GB/T 1172—1999《黑色金屬硬度及強度換算值》的要求,將維氏硬度換算成洛氏硬度,結果均小于20HRC,低于零件45鋼調質處理后硬度為28~32HRC的要求。

1.5金相檢驗

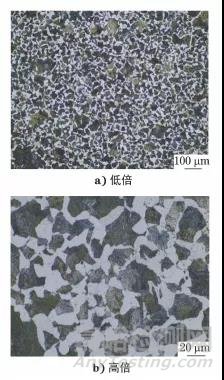

觀察傳動軸斷口處表面與心部的顯微組織形貌,結果如圖7,8所示。可見表面與心部的顯微組織均為珠光體+網狀和塊狀鐵素體,表明該傳動軸調質處理不合格。

圖7 斷裂傳動軸表面顯微組織形貌

圖8 斷裂傳動軸心部顯微組織形貌

02分析與討論

根據GB/T 6403.4—2008《零件倒圓與倒角》的要求,直徑為50~80mm零件的倒圓推薦半徑為2.0mm。而設計圖紙顯示,斷裂處倒圓半徑設計值為1.5mm,低于標準推薦值,為軸變徑處形成較大的應力集中提供條件。

斷裂位置在兩段軸的過渡位置,斷口形貌表明,傳動軸呈典型的旋轉彎曲疲勞斷裂特征。疲勞裂紋起源于軸肩根部,從表面向心部擴展直至最終斷裂。斷口形貌中瞬斷區面積占比較大,表明傳動軸斷裂時受到了相對于零件許用強度而言較大的名義應力。結合斷口形貌與傳動軸已穩定運行25個月之久可知,零件受到異常高應力載荷的可能性不大;而基于上述檢驗結果判斷,斷口中瞬斷區面積占比較大是基體強度低所致。

斷裂傳動軸顯微組織為珠光體+鐵素體,硬度明顯低于技術要求,說明零件熱處理不當,沒有達到調質處理狀態,導致抗疲勞強度顯著下降,也是瞬斷區面積占比較大的內在因素。

03結論及建議

傳動軸的失效性質為旋轉彎曲疲勞斷裂。該傳動軸早期斷裂的主要原因包括兩個方面:(1)軸肩根部倒圓半徑較小,引起應力集中;(2)傳動軸使用的45鋼材料調質處理不合格,顯微組織沒有達到要求,導致零件抗疲勞強度顯著下降,最終在交變載荷下發生斷裂。

建議首先對同期投入使用的其余7件傳動軸進行排查,其次后期對此類45鋼傳動軸嚴格進行調質處理,或更換淬透性更好的材料(如40Cr,35CrMo等),同時增加軸臺階根部過渡弧的半徑,以減少應力集中。

作者:趙美玲1,馮飛龍2,詹忠2,吳晶1

單位:1.廣汽乘用車(杭州)有限公司;2.廣汽乘用車有限公司

來源:《理化檢驗-物理分冊》2021年第7期

來源:理化檢驗物理分冊