您當前的位置:檢測資訊 > 法規標準

嘉峪檢測網 2021-04-25 16:14

焊接是制造業不可或缺的共性基礎技術,由于焊接中焊件結合部分(焊縫)的形成過程涉及到熱、應力和顯微組織變化,使其往往成為焊接結構中的薄弱環節,特別是當焊縫中存在脆硬相(如孿晶馬氏體)時,會降低焊接接頭的延性和韌性,容易發生脆化、斷裂等問題。為此,焊縫硬度往往成為焊接工藝是否合理的重要判斷依據,而焊縫硬度主要用維氏硬度來評價。此外,由于維氏硬度不僅能衡量材料軟硬程度,還能靈敏地反映金屬材料在化學成分、顯微組織、熱加工工藝及冷加工變形等方面的差異,故在焊接材料檢測和失效分析中也得到廣泛應用。

來自上海材料研究所和上海市工程材料應用與評價重點實驗室的翟蓮娜和金靜靜兩位研究人員對國內外金屬材料焊縫維氏硬度試驗標準體系的最新進展進行了介紹,對比分析了我國現行焊縫維氏硬度試驗標準體系中存在的不足,并提出了相關建議。

01國外金屬材料焊縫維氏硬度試驗標準化進展

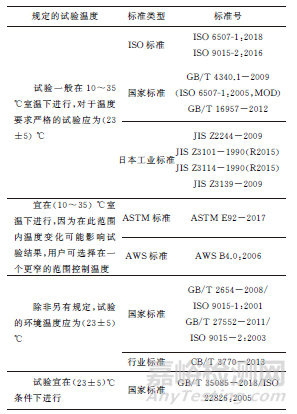

鑒于國際標準化組織(ISO)與歐洲標準化委員會(CEN)達成的“維也納協議”中“盡一切可能確保國際標準和歐洲標準的相一致”原則的實施,目前歐洲標準和ISO標準在焊縫試驗與檢驗中已完全等同,因此,兩位研究人員主要分析目前國內應用較多的ISO、美國和日本金屬材料焊縫維氏硬度標準(見表1)的進展。

表1中美國焊接學會標準AWS B4.0:2016中引用的維氏硬度試驗方法標準為ASTM E384《材料努氏和維氏硬度試驗方法》,其上一版本AWS B4.0:2007引用的維氏硬度試驗方法標準有2個,分別為ASTM E28力學試驗技術委員會管理的ASTM E92《材料努氏和維氏硬度試驗方法》和ASTM E04金相技術委員會管理的ASTM E384《材料顯微硬度試驗方法》,這是因為ASTM E92—82(2003)曾于2010年7月被撤銷,又于2016年2月恢復,故AWS B4.0:2016引用標準的最新版本為ASTM E384—17和ASTM E92—17。

表1 國外金屬材料焊縫維氏硬度試驗標準

從表1可看出,ISO的焊縫維氏硬度試驗標準體系比較完善。根據焊接接頭形式和特點,ISO通過制定ISO 9015-1:2001,ISO 9015-2:2016,ISO 22826:2005和ISO 14271:2017等4個維氏硬度在焊縫試驗中的應用標準來分別規定了焊縫維氏硬度試驗中試驗力的選擇、樣品的制備和試驗位置,而具體的試驗原理、試樣處置、試驗步驟、不確定度等則由維氏硬度的基礎標準ISO 6507.1(現行標準為ISO 6507.1:2018《金屬材料維氏硬度試驗第1部分:試驗方法》)規定。ISO 6507是金屬材料維氏硬度試驗的系列標準,除了第1部分:試驗方法(ISO 6507-1:2018)外,還包括第2部分:硬度計的檢驗與校準(ISO 6507-2:2018)、第3部分:標準硬度塊的標定(ISO 6507-3;2018)和第4部分:硬度值表(ISO 6507-4:2018)等配套標準,這些應用標準、基礎標準和配套標準共同組成了金屬材料焊縫維氏硬度試驗的完整標準體系(見圖1)。

圖1 ISO現行的金屬材料焊縫維氏硬度試驗標準體系

在焊縫維氏硬度應用標準中,ISO 9015-1:2001,ISO 9015-2:2016和ISO 22826:2005的不同點是根據焊縫區域和梯度變化大小的不同,選擇適應的試驗力。焊縫區域和梯度變化小的,選擇小的試驗力,反之,則選擇大的試驗力。而相同點是試驗方式基本一致,都包括線測試(R型測試)或點測試(E型測試)(見圖2),通過這種方式可方便地得到焊縫區域的硬度分布和最大硬度。

對于鋼來說,一般情況下,隨著硬度的上升,鋼的延性和韌性下降,綜合力學性能降低,抗裂能力減弱。而鋼焊接后最高硬度多出現在熔合線附近的熱影響區處,因此,測得熱影響區最高硬度的大小,對預測焊接接頭的力學性能及開裂傾向有重要意義。JIS Z3101—1990直接給出了焊接熱影響區最大硬度試驗方法,而ISO 9015-1:2001則是通過線測試(R型測試)得到一組數據后找出的熱影響區最大硬度,兩者殊途同歸。

圖2 線測試(R型測試)及點測試(E型測試)示意圖

02我國金屬材料焊縫維氏硬度試驗標準化進展

我國早在1981年就發布了第一個涉及金屬焊縫維氏硬度的試驗方法標準GB 2654—1981《焊接接頭及堆焊金屬硬度試驗法》,1984年,等效采用日本JIS Z3101—76標準制定發布了GB/T 4675.5—1984《焊接性試驗 焊接熱影響區最高硬度試驗方法》。GB/T 4675.5—1984已于2005年作廢,而GB 2654—1981歷經1989年和2008年兩次修訂后,現行有效標準為GB/T 2654—2008/ISO 9015—1:2001《焊接接頭硬度試驗方法》。2011年和2018年,我國又分別發布了GB/T 27552—2011/ISO 9015—2:2003《金屬材料焊縫破壞性試驗 焊接接頭顯微硬度試驗》和GB/T 35085—2018/ISO 22826—2005《金屬材料焊縫破壞性試驗 激光和電子束焊接接頭的維氏和努氏硬度試驗》標準,此外,我國也參照ISO 6507制訂了系列金屬材料維氏硬度試驗方法標準,并由這些焊縫維氏硬度的應用標準、基礎標準和配套標準一起構成了我國現行的焊縫維氏硬度標準體系(見圖3)。

圖3 我國現行的金屬材料焊縫維氏硬度試驗標準體系

此外,對壓力容器、核反應堆、儲槽和艦船等以鋼材為基材,以不銹鋼或有色金屬為覆材,總厚度不小于8mm的軋制、爆炸、堆焊、鑄造、爆炸軋制、堆焊軋制及鑄造軋制的單面和雙面復合鋼板焊接接頭維氏硬度試驗,GB/T 16957—2012《復合鋼板 焊接接頭力學性能試驗方法》給予了明確的規定。

除了國標外,我國一些行業也制定了行業標準,如CB/T 3770—2013《船用鋼材焊接接頭維氏硬度試驗方法》對船用鋼材焊接接頭維氏硬度的試驗方法規定更為詳細,其他技術內容與GB/T 2654—2008基本一致。

03我國焊縫維氏硬度試驗方法標準存在的問題

3.1 焊縫維氏硬度標準體系尚待完善和健全

對比圖1和圖3可知,我國的焊縫維氏硬度標準總體上采用ISO標準,但還存在以下問題。

①電阻點焊、凸焊及縫焊接頭的維氏硬度尚屬空白;

②GB/T 4340系列標準和GB/T 27552—2011尚未隨著ISO標準的變更而更新;

③可喜的是,這些目前正處在解決之中,GB/T 4340.1—2009,GB/T4340.4—2009和GB/T 27552—2011正在修訂之中,電阻點焊、凸焊及縫焊接頭的維氏硬度試驗方法標準正在制定之中,而GB/T 4340.2—2012,GB/T 4340.3—2012也在籌備修訂之中。

3.2 我國的維氏硬度配套的校準/檢定標準除國標外還有檢定規程

維氏硬度計和標準維氏硬度塊的校準/檢定既有全國試驗機標委會制定的GB/T 4340.2—2012和GB/T 4340.3—2012,又有全國力值硬度計量技術委員會制定的檢定規程JJG 151—2006《金屬維氏硬度計檢定規程》和JJG 148—2006《標準維氏硬度塊檢定規程》,雖然兩者都是依據ISO 6507-2和ISO 6507-3編制的,主要技術內容基本相同,但JJG 151—2006和JJG 148—2006依據的是ISO 6507的1997年版,而GB/T 4340.2—2012和GB/T 4340.3—2012依據的是ISO 6507的2005年版,兩者還是存在一定差異,如GB/T 4340.3—2012規定標準塊的標定周期為5a(年),而JJG 148—2006規定標準塊首次檢定周期為1a,復檢周期為2a。此外,目前ISO 6507系列標準都是2018年版的,我國計量檢定機構大量使用的JJG 151—2006和JJG 148—2006嚴重滯后于國際標準的現象應及時糾正。

3.3 各標準規定的試驗溫度不同

試驗溫度變化對金屬材料的維氏硬度有較大的影響,一般來說,溫度升高測得的硬度偏低,反之偏高。為使維氏硬度數據能再現,維氏硬度試驗方法標準都對試驗溫度進行了明確的規定,但國內外現行的維氏硬度試驗標準仍存在試驗溫度規定不一致的現象(見表2)。

表2 國內外現行維氏硬度試驗標準之間的試驗溫度差異

從表2可看出,國內外金屬材料維氏硬度方法標準規定試驗一般在10~35℃下進行,對于溫度要求嚴格的試驗,ISO和JIS規定試驗溫度應為(23±5)℃,ASTM未給出具體范圍。除ISO 9015-2:2016外,ISO和我國的焊縫維氏硬度標準都規定試驗應(或宜)在(23±5)℃下進行,而AWS和JIS規定按相應的材料維氏硬度標準進行,即一般在10~35℃下進行,對于溫度要求嚴格的試驗應取(23±5)℃。

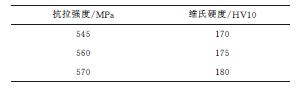

為了分析試驗溫度對金屬材料焊接接頭力學性能的影響,研究人員取Q355B鋼為母材,使用焊絲ER50C6(?1.2mm),采用氣體保護焊對其進行焊接,然后將焊接接頭分別在10℃和35℃條件下進行橫向拉伸試驗,試驗結果如表3所示。

表3 焊接接頭在10℃和35℃下的抗拉強度

根據GB/T 33362—2016/ISO 18265:2013《金屬材料 硬度值的換算》表A.1可得出Q355B這類非合金鋼硬度與抗拉強度的換算關系(見表4)。

表4 Q355B鋼抗拉強度與維氏硬度換算表

結合表3和表4可知,10℃和35℃下抗拉強度平均值僅相差18MPa,對應的維氏硬度約相差6HV10。查ASTM E92—2017,得到200HV10水平下試驗方法的重復性限r為6HV10,再現性限為8.5HV10,由此可見,在10~35℃時,維氏硬度隨溫度變化不大,從試驗成本、效率和準確度綜合考量,維氏硬度試驗溫度規定為:“試驗一般在10~35℃室溫下進行,對于溫度要求嚴格的試驗應取(23±5) ℃”較為合理。表2列出的ISO 9015-2:2016與ISO 9015-2:2003兩個版本的區別也說明了這一點。

04結束語

我國現行的標準基本采用ISO標準,從數量上已經逐步和ISO國際標準接軌,但與國際標準相比較,部分標準標齡較長,需加快修訂,以進一步完善標準體系,使標準體系朝著更加系統化、規范化方向發展。此外,我國現行的標準仍需進一步提高標準化水平,實現標準之間的方法統一,即應加強相互引用,而不應單個標準自成體系。同時,要在盡可能使用國內標準的同時,不斷追蹤國外先進技術成果和先進標準,及時研究各國標準新動態,加快標準的更新速度,為我國焊接行業的穩步發展創造良好條件。

作者:翟蓮娜1,2,金靜靜1,2

單位:1.上海材料研究所;

2.上海市工程材料應用與評價重點實驗室

來源:理化檢驗