您當前的位置:檢測資訊 > 檢測案例

嘉峪檢測網 2021-04-05 22:55

鍍金彈片焊接不良失效

|

背景:客戶產品出現鍍金彈片焊接后輕撥即會脫落,不良率約為100% 。故需進行原因分析,提供改善對策。 分析結果:NG樣品斷裂面位于Cu層與IMC層之間; NG樣品鍍Ni層厚度僅為0.30μm左右,在焊接過程中已全部消耗完畢; 一次改善后的Ni層厚度增加至0.60μm左右,在焊接過程中仍然消耗完畢; 二次改善后的Ni層厚度增加至1.40μm左右,在焊接后有殘余。焊點強度有明顯改善但鍍層中P含量偏高(12wt.%左右),焊接后易生成Ni-Sn-P相,而Ni-Sn-P相與IMC結合力差,可能對焊接強度有影響。 失效癥狀:彈片掉件 失效形式:焊接不良失效 失效機理:彈片鍍鎳層過薄導致焊接強度異常 根本原因:彈片來料不良 改善建議:增加彈片焊接端鍍Ni層的厚度。IPC標準6012建議Ni層厚度大于2.5μm; 控制鍍Ni層中P含量,建議P含量在6~10 wt %之間。 |

一、背景

|

·客戶產品出現鍍金彈片焊接后輕撥即會脫落,不良率約為100%,客戶要求分析失效原因。 ·失效彈片基材為鈹銅,表面處理為化鎳浸金,PCB為化鎳浸金板。 |

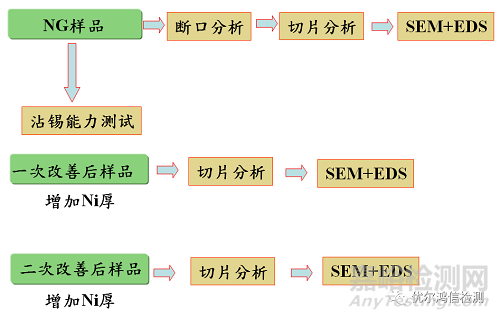

二、實驗方案

三、實驗結果

|

NG樣品鍍Ni層厚度0.30μm左右 。 開裂發生在銅層與IMC層之間。 彈片鍍Ni層已經消耗完,部分焊錫與銅基材生成Cu6Sn5 IMC。 |

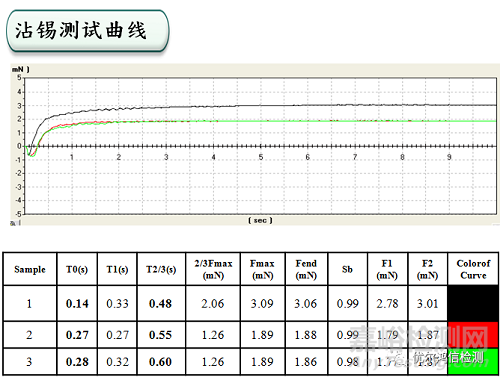

NG樣品之原物料沾錫能力正常。

|

一次改善后,彈片焊接后輕撥仍然脫落! 鍍Ni層厚度增加至0.60μm左右 。 鍍Ni層未發現黑鎳現象,P含量為10wt.%左右 焊接后鍍Ni層基本消耗完,殘留部分富P層。 開裂可能發生在銅層與富P層之間。 |

|

二次改善后,彈片焊接后撥動不易脫落! 鍍Ni層厚度增加至1.4μm左右。 鍍Ni層未發現黑鎳現象,P含量為12wt.%左右。 焊接后鍍Ni層消耗嚴重,但仍有殘余。 焊點內未發現裂紋,但生成了連續Ni-Sn-P相。其與IMC結合力差,可能對焊接強度有影響。 |

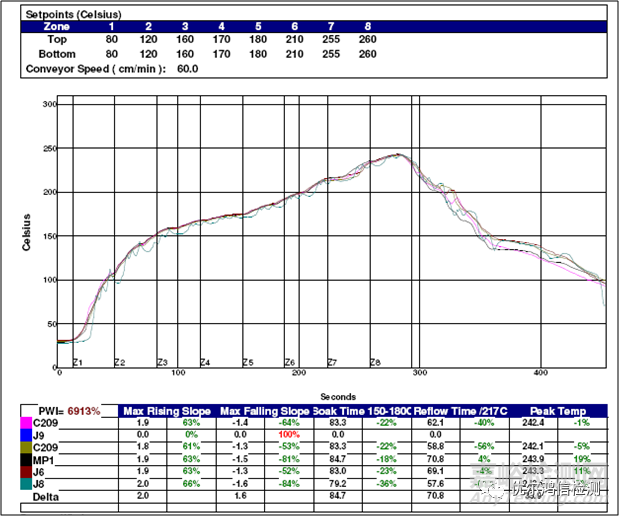

回流Profile分析

|

生成Ni-Sn-P相可能原因: 鍍Ni層中P含量過高(10wt%以上)。 焊接過程峰值溫度過高。 焊接時間過長。 從客戶提供的Profile上可以看出回流時間和峰值溫度都在合理范圍內,未發現異常。 焊錫熔融時間:58~70S 峰值溫度 :243℃ |

結 論

|

NG樣品斷裂面位于Cu層與IMC層之間。 NG樣品鍍Ni層厚度僅為0.30μm左右,在焊接過程中已全部消耗完畢。鍍Ni層過薄可能是導致焊點脫落的主要原因。 一次改善后的Ni層厚度增加至0.60μm左右,在焊接過程中仍然消耗完畢。 二次改善后的Ni層厚度增加至1.40μm左右,在焊接后有殘余。焊點強度有明顯改善,但鍍層中P含量偏高(12wt.%左右),焊接后易生成Ni-Sn-P相,而Ni-Sn-P相與IMC結合力差,可能對焊接強度有影響。 |

改善建議

|

增加彈片焊接端鍍Ni層的厚度。IPC標準6012建議Ni層厚度大于2.5μm。 控制鍍Ni層中P含量,建議P含量在6~10 wt %之間。 |

來源:Internet