您當前的位置:檢測資訊 > 科研開發(fā)

嘉峪檢測網(wǎng) 2020-12-27 10:17

引 言

隨著可持續(xù)發(fā)展的倡導,環(huán)保法規(guī)的日益嚴格,水性環(huán)氧涂料因其低污染,環(huán)保性強,防腐性能優(yōu)異,已然成為涂料發(fā)展的一個重要方向。在水性環(huán)氧涂料中,環(huán)氧樹脂作為成膜物質,水作為分散介質,其溶劑含量低,對環(huán)境污染小,便于貯存和施工。但由于水性涂料中水的蒸發(fā)潛熱較大,揮發(fā)速率慢,在施工過程中與金屬基材接觸的時間較長,往往會產生閃銹現(xiàn)象,對涂膜的耐腐蝕性能有很大的影響。

因此,水性環(huán)氧涂料體系中往往會添加防閃銹助劑。目前,傳統(tǒng)防閃銹助劑的主要成分以亞硝酸鈉、鉬酸鈉、鉻酸鍶等為主,這類產品價格便宜,用量小,效果明顯,但缺點是不環(huán)保、毒性大。所以,歐美各助劑廠家率先研究有機高分子胺復配的產品,國內一些廠家也開始跟進,這一類產品是在傳統(tǒng)產品的基礎上開發(fā)的替代品,或對其性能進一步的提高和拓寬。

本研究主要針對涂層防閃銹性以及耐鹽霧等性能,對水性環(huán)氧體系中的樹脂、防銹顏料、不同類型防閃銹助劑及施工工藝等方面進行了探討。

不同水性雙組分環(huán)氧體系對金屬表面涂膜性能的影響

基體樹脂作為主體的成膜物質,其乳液粒徑、分子結構、乳化工藝以及跟固化劑之間的反應交聯(lián)固化程度都極大的影響著涂膜的性能,不同環(huán)氧體系之間的差異性更是明顯,因此選擇合適的環(huán)氧體系對涂層滿足性能要求是最基礎的保障。本研究選擇幾種自制及市售的水性環(huán)氧體系為主體(制空白清漆樣板,干膜厚度40~60 μm),探討了不同類型的環(huán)氧體系對涂膜性能的影響。

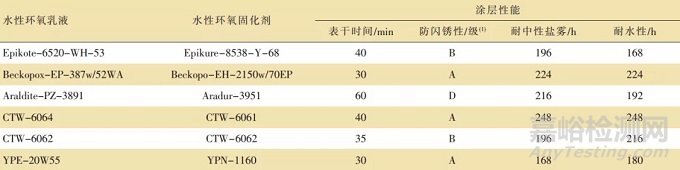

表1 不同水性環(huán)氧體系對涂層性能的影響

由表1數(shù)據(jù)可知,Araldite-PZ-3891配套Aradur-3951環(huán)氧樹脂體系,其樹脂乳液采用外乳化法,需要外加一定量的乳化劑對其進行乳化,并且由于其樹脂本身的干燥速度較慢,所以防閃銹性不好;Epikure-8538-Y-68固化劑配套Epikote-6520-WH-53環(huán)氧乳液體系和CTW-6062環(huán)氧體系整體的耐腐蝕性能相對來說較差;

CTW-6064配套CTW-6061環(huán)氧體系和Beckopox-EP-387w/52WA配套Beckopo-EH-2150w/70EP環(huán)氧體系的防閃銹性以及耐鹽霧和耐水性能相對于其他幾種樹脂體系都比較好,干燥速度也較快。但是Beckopox-EP-387w/52WA配套的環(huán)氧體系的價格偏高,因此本研究選擇CTW-6064配套CTW-6061環(huán)氧體系作為主體,研究其防閃銹性及耐腐蝕性能。

水性雙組分環(huán)氧涂料中活性防銹顏料對防閃銹性能的影響

在確定了主體環(huán)氧體系的情況下,為了增加涂膜對金屬基體表面的鈍化和防銹能力,必須在配方中添加適量的活性防銹顏料。活性防銹顏料在水性環(huán)氧涂料中需要有一定的溶解度。過低的溶解度不能有效的鈍化金屬基體;過高的溶解度,涂膜遇水則會產生較大的滲透壓,產生起泡現(xiàn)象。本研究探討了不同種類的活性防銹顏料對水性雙組分環(huán)氧涂料漆膜的防閃銹性能、耐鹽水以及耐中性鹽霧性能的影響。

表2 活性防銹顏料對水性環(huán)氧涂料性能的影響

由表2可知,磷酸鋅的腐蝕結果是板面無明顯的銹蝕,但是劃線處的擴蝕>2.5mm,說明只有在腐蝕發(fā)生的初期,金屬表面才會產生陰極和陽極,使溶解的鐵鹽和亞鐵鹽被水解。磷酸鋅與三價鐵離子具有很強的縮合能力,這種磷酸根離子與鐵陽極反應,形成磷酸鐵鹽和難溶的絡合物,是先腐蝕后防護類型,具有一定的閃銹抑制能力,但是對于涂膜的前期耐腐蝕效果不佳;

三聚磷酸鋁防銹顏料具備有一定的酸性,它會導致水性環(huán)氧涂料在貯存期間的pH不斷降低,容易導致瞬時銹蝕的發(fā)生,進而影響涂膜的耐腐蝕性能;磷硅酸鍶防銹顏料對金屬底漆有較好的鈍化和封閉作用,可以有效地提升涂膜的耐腐蝕性,但相對來說,其過高的價格限制了它一般只在要求相對嚴格的領域進行使用。

經(jīng)過測試對比后發(fā)現(xiàn),水性環(huán)氧體系中采用磷酸鋅鋁+鉬酸鋅復配組合使用時防腐性能最佳。主要是由于磷酸鋅鋁在水性體系中可以釋放出更多的鋅離子和磷酸根離子,和鉬酸鋅配合有協(xié)同增效作用,能夠對金屬基材起到很好的鈍化作用,不僅解決了水性涂料在金屬基材上發(fā)生閃銹的問題,成膜后又能緩慢的釋放出緩蝕離子,提升長效防腐蝕的效果。

防閃銹助劑的快速篩選及辨別方法

由于水性環(huán)氧防腐涂料是一個非常復雜的組合物,組分中的各個原料或多或少都會對閃銹產生一定的影響。在實驗過程中如果將閃銹抑制劑按照推薦添加量加入到水性環(huán)氧涂料中去進行一次或者幾次的實驗測試,發(fā)現(xiàn)效果不佳后再摒棄不用是十分不科學的,不僅費時費力,還會造成材料的浪費。

因此介紹一種防閃銹助劑的快速篩選和辨別方法:將閃銹抑制劑按照其推薦添加量加入到去離子水中,攪拌均勻后,滴加到已進行正常處理的基材上,保持液滴24 h不干,如果這種方法測試下不產生銹蝕的抑制劑則可以進行下一步驗證實驗。這種方法不僅排除了水性涂料中其他組分對閃銹抑制性的干擾,而且簡單、成本低廉以及高效。結果如圖1所示。

圖1 閃銹抑制劑快速辨別方法

從圖中可知,所篩選的閃銹抑制劑與空白樣對比后,均可有效抑制金屬基材表面的銹蝕的發(fā)生,因此,可進行后續(xù)的閃銹抑制性能的測試及性能評價。

防閃銹助劑對雙組分水性環(huán)氧涂料的防閃銹性能的影響

閃銹是水性涂料中特有的現(xiàn)象,是在金屬基材表面發(fā)生的瞬時銹蝕。漆膜未干燥時產生的銹蝕,嚴重影響了涂膜的耐腐蝕性能和附著力。通過對在金屬表面涂裝水性環(huán)氧涂料產生閃銹的原理分析可知,需要在水性涂料涂裝前,對金屬基材表面進行鈍化保護,因此,需要在水性涂料配方中添加一定量的防閃銹助劑。本研究分析了不同的防閃銹助劑對涂膜性能的影響。

表3 防閃銹助劑對漆膜性能的影響

金屬基材在涂裝防護之前,都會經(jīng)過表面處理如噴砂打磨等。由于金屬基材前處理跟涂裝施工之間會有一個時間差,因此,部分基材表面在涂裝前就已經(jīng)產生輕微的銹蝕,一般的閃銹抑制劑不能起到很好的鈍化防護效果。

由表3可知,亞硝酸鈉(NaNO2)溶液作為傳統(tǒng)的酸鹽類防閃銹助劑,具有強還原性,對金屬基材有很好的鈍化和防護作用,但這類具有還原作用的物質由于離子性太強,會導致漆膜的長期耐水性下降,并且會對涂料的貯存穩(wěn)定性有一定的影響,同時其耐鹽霧性能相對來說較差。改性有機螯合物FR-355和氨基羧酸鹽Halox-515中都不含有亞硝酸鈉,對一般的金屬基材有較好的閃銹抑制能力,但是對已有部分銹蝕的金屬基材表面的防閃銹抑制效果較差;有機無機混合物Halox-150,其自身有一定抑制腐蝕的促進作用,但是不能有效提升對金屬基材的防腐蝕效果。

Raybo-60和FA-179都屬螯合物系列,這兩種防閃銹助劑均可以解決水性涂料涂裝在金屬表面產生閃銹的問題,并且在干燥后絕大部分都以不溶于水的絡合物的形式吸附在金屬表面,所以不僅可以有效抑制閃銹產生,而且還提升了漆膜的耐鹽霧性能和防銹性能。經(jīng)過測試對比,本實驗選用FA-179作為雙組分水性環(huán)氧體系中的防閃銹助劑,并研究了FA-179的添加量對雙組分水性環(huán)氧涂料的性能影響。

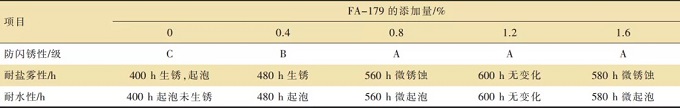

表4 FA-179閃銹抑制劑用量對涂膜性能的影響

由表4可知,當防閃銹助劑FA-179的添加量逐漸提高時,涂膜的防閃銹性、耐鹽霧性能以及耐水性能都有了很明顯的提升效果,但當其用量>1.2%時,涂膜的各項性能呈下降趨勢。因此確定FA-179的最佳添加量為1.2%。

漆膜厚度對防閃銹性的影響

本實驗考察了水性雙組分環(huán)氧涂料在施工過程中,不同的濕膜厚度和漆膜的表干時間對防閃銹性能的影響。

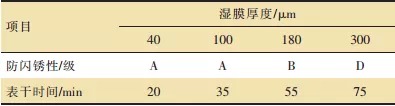

表5 不同的濕膜厚度對涂層閃銹性能的影響

由表5可知,隨著濕膜厚度的增加,雙組分水性環(huán)氧涂料的表干時間不斷的延長,抗閃銹性逐漸下降。通過分析可知,濕膜厚度的增加,減緩了水分揮發(fā)的速率,間接的延長了水分跟金屬基材之間的接觸時間,提高了涂膜產生閃銹的風險。因此,在雙組分水性環(huán)氧涂料施工過程中,應嚴格控制一次成膜的厚度,降低閃銹產生的幾率。對一些防腐蝕性能要求嚴格,需要高膜厚的領域,可降低單次成膜的厚度,分多次涂裝以此達到性能要求。

結語

通過選用特殊工藝制備的水性環(huán)氧乳液CTW-6064配套改性脂肪胺類固化劑CTW-6061環(huán)氧體系作為主體的成膜物質,以磷酸鋅鋁和鉬酸鋅復配使用作為環(huán)境友好型的防銹顏料,能有效的對金屬基材進行鈍化防護,并提升涂膜的耐腐蝕性能。選擇有機鋅螯合物類型的閃銹抑制劑FA-179,并添加配方總量的1.2%,能提高雙組分水性環(huán)氧涂料體系的防閃銹性能。在涂裝過程中為了降低閃銹發(fā)生的機率,盡量控制單次成膜厚度,對于有漆膜厚度要求的,應分2次或多次涂裝來達到所需膜厚。

來源:《涂層與防護》