您當(dāng)前的位置:檢測資訊 > 檢測案例

嘉峪檢測網(wǎng) 2020-12-03 10:55

油動機(jī)作為一種液壓裝置機(jī)構(gòu),以其慣性小、驅(qū)動力大、動作快、可靠性高等優(yōu)點廣泛應(yīng)用于汽輪機(jī)閥門的調(diào)節(jié),繼而達(dá)到控制機(jī)組安全運行的目的。某電廠機(jī)組投運時間5年左右,在檢修時發(fā)現(xiàn)中壓調(diào)節(jié)閥油動機(jī)底座的連接螺栓斷裂。調(diào)節(jié)閥安裝在汽輪機(jī)的每個中壓進(jìn)汽管道上,閥碟通過閥桿和連接件與油動機(jī)的活塞連接,油動機(jī)通過活塞上下運動控制閥門開合,油動機(jī)底座的連接螺栓在閥門開合動作時承受循環(huán)沖擊載荷。斷裂螺栓的材料為35CrMoA鋼,規(guī)格為M30,性能等級為8.8級,表面鍍鋅處理,螺栓斷裂位置如圖1所示。為查明連接螺栓的斷裂原因,來自長壽命高溫材料國家重點實驗室和東方電氣集團(tuán)東方汽輪機(jī)有限公司的劉嘉偉、王天劍和劉禹炯三位研究人員對其進(jìn)行了檢驗與分析。

圖1 螺栓斷裂位置示意圖

1 、理化檢驗

1.1宏觀分析

在油動機(jī)同側(cè)位置,油動機(jī)底座連接螺栓斷裂兩根,取其中一根進(jìn)行分析。圖2為斷裂螺栓的宏觀形貌,可見斷裂發(fā)生在較短螺紋端部(插入底座一端)第一齒位置,該處為螺栓應(yīng)力集中較大的區(qū)域。圖3為斷裂螺栓斷口的宏觀形貌,可以明顯看到斷口分為3個區(qū)域,裂紋源區(qū)、裂紋擴(kuò)展區(qū)及瞬斷區(qū)。整個斷面除了瞬斷區(qū)外,其余區(qū)域較為平滑,斷面與螺栓中軸線基本垂直。裂紋源區(qū)范圍較大,肉眼可見存在多個裂紋源;裂紋擴(kuò)展區(qū)可以看到非常明顯的貝紋線,貝紋線較為細(xì)密。從斷裂螺栓的斷口宏觀分析可知,螺栓的斷裂類型為高周疲勞斷裂。

圖2 斷裂螺栓宏觀形貌

圖3 斷裂螺栓斷口的宏觀形貌

1.2化學(xué)成分分析

從斷裂螺栓上截取試樣,采用ARL 34600135型直讀光譜儀對其進(jìn)行化學(xué)成分分析,可見斷裂螺栓的化學(xué)成分符合GB/T3077—2015《合金結(jié)構(gòu)鋼》中對35CrMoA鋼的成分要求。

1.3力學(xué)性能試驗

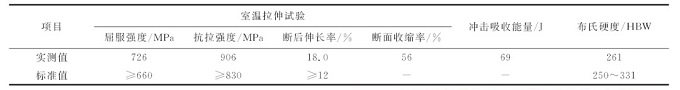

為驗證螺栓的力學(xué)性能是否滿足標(biāo)準(zhǔn)要求,從斷裂螺栓上取樣,依據(jù)GB/T228.1—2010《金屬材料拉伸試驗 第1部分:室溫試驗方法》、GB/T229—2007《金屬材料夏比擺錘沖擊試驗方法》、GB/T231.1—2018《金屬材料 布氏硬度試驗第1部分:試驗方法》進(jìn)行室溫拉伸試驗、沖擊試驗和硬度試驗,試驗結(jié)果見表1,可見斷裂螺栓的強(qiáng)度滿足設(shè)計要求,但硬度偏下限值。

表1 斷裂螺栓的力學(xué)性能試驗結(jié)果

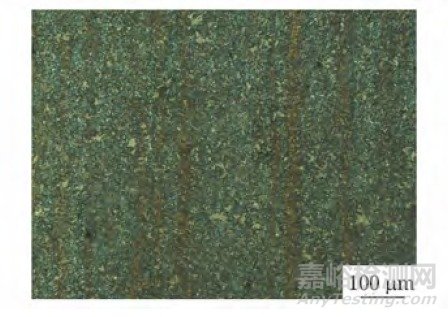

1.4金相檢驗

在螺栓上截取試樣,經(jīng)鑲嵌、打磨、拋光后用4%(體積分?jǐn)?shù))的硝酸酒精溶液進(jìn)行浸蝕,采用光學(xué)顯微鏡觀察其顯微組織形貌,如圖4所示。可見該螺栓心部的顯微組織存在一定的帶狀偏析,其顯微組織為回火索體+塊狀鐵素體,晶粒度為7級。

圖4 斷裂螺栓的顯微組織形貌

1.5掃描電鏡分析

斷裂螺栓的斷口經(jīng)無水酒精超聲波清洗、干燥后,置于JSM-6490LV型掃描電鏡(SEM)下進(jìn)行觀察。斷裂螺栓斷口的SEM形貌如圖5所示,可見斷口邊緣有多條明顯裂紋,從邊緣向中心擴(kuò)展,呈現(xiàn)多源開裂的特點。裂紋擴(kuò)展區(qū)存在疲勞條帶,間距較小,呈現(xiàn)出受到高周應(yīng)力跡象。瞬斷區(qū)出現(xiàn)解理臺階,呈現(xiàn)出失穩(wěn)斷裂的脆性斷裂特征。

圖5 斷裂螺栓斷口的SEM形貌

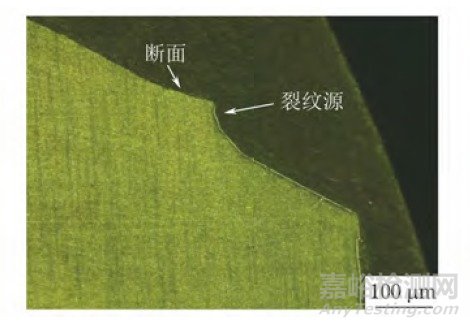

1.6螺紋根部檢查

采用線切割將裂紋源區(qū)的其中一處切開,檢查裂紋源的起源位置,如圖6所示,可見裂紋源位于螺紋的倒角處。

圖6 裂紋源位置示意圖

檢查螺紋倒角的加工情況,在螺紋倒角位置發(fā)現(xiàn)微裂紋,如圖7所示。

圖7 螺紋倒角宏觀形貌

2、 分析與討論

由理化檢驗結(jié)果可知,斷裂螺栓的化學(xué)成分、力學(xué)性能均符合標(biāo)準(zhǔn)要求。35CrMoA鋼正常調(diào)質(zhì)處理的顯微組織為細(xì)密均勻的回火索氏體,而斷裂螺栓的顯微組織存在較多塊狀鐵素體,這就使得基體硬度偏標(biāo)準(zhǔn)值的下限。斷裂螺栓斷口的宏觀形貌和SEM形貌具備疲勞斷口的特征,由裂紋源區(qū)、裂紋擴(kuò)展區(qū)和瞬斷區(qū)3部分組成,裂紋擴(kuò)展區(qū)具有典型的貝殼狀條紋,確定螺栓為疲勞斷裂。裂紋源區(qū)截面顯示裂紋是從螺紋倒角處起源的,對螺紋倒角表面檢查時,發(fā)現(xiàn)倒角存在多處微小裂紋缺陷,導(dǎo)致局部應(yīng)力集中,且第一齒螺牙處是受力最大的位置。螺栓顯微組織存在較多的塊狀鐵素體,說明螺栓在淬火過程中加熱溫度偏低,或者保溫時間不足,鐵素體向奧氏體轉(zhuǎn)變不充分,這種組織使得螺栓疲勞強(qiáng)度降低。螺栓在閥門開合動作時受到循環(huán)的沖擊載荷,因此螺栓在倒角應(yīng)力集中區(qū)域開裂,最終疲勞擴(kuò)展斷裂。

3 、結(jié)論及建議

該連接螺栓的斷裂類型為高周疲勞斷裂,屬于疲勞引起的脆性斷裂。連接螺栓倒角處存在微小裂紋缺陷,使得該處應(yīng)力集中從而產(chǎn)生多處裂紋源,且螺栓顯微組織中塊狀鐵素體的存在降低了螺栓的疲勞強(qiáng)度,最終導(dǎo)致螺栓斷裂。

建議提高螺栓表面的加工質(zhì)量,使用前對螺栓進(jìn)行抽查檢驗,注意檢查其加工精度;同時改進(jìn)熱處理工藝,防止螺栓產(chǎn)生過多的鐵素體。

作者:劉嘉偉1,2,王天劍1,2,劉禹炯1,2

單位:1.長壽命高溫材料國家重點實驗室;2.東方電氣集團(tuán)東方汽輪機(jī)有限公司

來源:《理化檢驗-物理分冊》