您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2020-10-26 09:26

1 范圍

本標準規定了機械密封產品性能試驗的試驗分類、出廠試驗、型式試驗、試驗報告、試驗裝置及儀器儀表等。

本標準適用于離心泵及類似旋轉機械的機械密封。

2 規范性引用文件

下列文件對于本文件的應用是必不可少的。凡是注日期的引用文件,僅所注日期的版本適用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改單)適用于本文件。

GB/T 33509 機械密封通用規范

JB/T 11289 干氣密封技術條件

3 試驗分類

3.1 型式試驗:為判定機械密封是否滿足技術規范的全部性能要求所進行的試驗。

3.2 出廠試驗:對經過型式試驗已合格的機械密封產品在出廠時應進行的試驗。

4 出廠試驗

4.1 試驗項目

4.1.1 對于布置方式1、布置方式2和采用隔離液的布置方式3(3CW-FB、3CW-FF、3CW-BB)密封,出廠試驗分為氣壓試驗、靜壓試驗和運轉試驗。其中氣壓試驗為必檢項目,靜壓試驗和運轉試驗為抽檢項目。密封布置方式按GB/T33509的規定。

4.1.2 對于采用隔離氣的布置方式3(3NC-FB、3NC-FF、3NC-BB)密封,出廠試驗包括靜態試驗和動態試驗。

4.2 氣壓試驗

4.2.1 試驗條件

4.2.1.1 試驗介質為氮氣或空氣。

4.2.1.2 被試密封的密封端面不得涂抹任何潤滑油、潤滑脂。

4.2.1.3 應對布置方式2和布置方式3雙端面密封中的每個密封端面進行單獨試驗。

4.2.2 試驗步驟

4.2.2.1 分別向被測試的模擬密封腔、隔離密封腔、緩沖密封腔或抑制密封腔中單獨充入潔凈的氣體,加壓到0.17MPa。

4.2.2.2 當加壓至規定值后,切斷壓力源,保壓5min,記錄壓力值。

注:被試密封腔中氣體體積為28L時,壓力降應不大于0.014MPa,被試密封腔中的氣體體積不足28L時,壓力降應隨體積變化成反比例調整。

4.3 靜壓試驗

4.3.1 試驗條件

4.3.1.1 試驗介質、隔離流體和緩沖流體

試驗介質、隔離流體和緩沖流體按表1的規定。

| 輸送介質 | 試驗介質 | 隔離/緩沖流體 | |

| 隔離/緩沖液體 | 隔離/緩沖氣體 | ||

| 非烴類 | 水 | 水 | 氮氣或空氣 |

| 非閃蒸烴類 | 礦物油 | 礦物油 | 氮氣或空氣 |

| 閃蒸烴類 | 水 | 水 | 氮氣或空氣 |

4.3.1.2 試驗參數

壓力:試驗介質壓力為產品最高工作壓力的1.25倍,隔離液壓力為設計值的1.25倍,緩沖液和緩沖氣壓力為0.07MPa,壓力允差范圍為±2%;

轉速:0r/min;

溫度:常溫~<80℃。

4.3.2 試驗步驟

4.3.2.1 對于布置方式1密封,試驗步驟如下:

a)將模擬密封腔中充滿試驗介質;

b)將試驗介質壓力調至規定值后(公眾號:泵管家),開始記錄試驗時間,并收集泄漏液,保壓時間15min,記錄壓力、溫度、泄漏量。

4.3.2.2 對于布置方式2密封,試驗步驟如下:

a)按4.3.2.1的規定對內側密封腔進行單獨試驗(外側密封不通入緩沖液或緩沖氣);

b)保持模擬密封腔中試驗介質壓力不變,將緩沖密封腔(抑制密封腔)中充滿緩沖液或緩沖氣;

c)將緩沖液或緩沖氣的壓力調至規定值后,開始記錄試驗時間,并收集外側密封泄漏液或觀察氣體泄漏量,保壓時間15min,記錄壓力、溫度、泄漏量。

4.3.2.3 對于采用隔離液的布置方式3(3CW-FB、3CW-FF、3CW-BB)密封,試驗步驟如下:

a)將模擬密封腔中充滿試驗介質,隔離密封腔中充滿隔離液;

b)依次將隔離液壓力、試驗介質壓力調至規定值后,開始記錄試驗時間,并收集泄漏液,保壓時間15min,記錄壓力、溫度、泄漏量。

4.3.2.4 對于采用隔離氣的布置方式3(3NC-BB、3NC-FF、3NC-FB)密封,按JB/T 11289的規定進行試驗。

4.4 運轉試驗

4.4.1 試驗條件

4.4.1.1 試驗介質、隔離流體和緩沖流體

試驗介質、隔離流體和緩沖流體按表1的規定。

4.4.1.2 試驗參數

壓力:試驗介質壓力為產品最高工作壓力,隔離液壓力為設計值,緩沖液和緩沖氣壓力為0.07MPa,壓力允差范圍為±2%;

轉速:產品的設計轉速;

溫度:常溫~<80℃。

4.4.2 試驗步驟

4.4.2.1 對于布置方式1密封,試驗步驟如下:

a) 將模擬密封腔中充滿試驗介質;

b) 啟動試驗裝置,將試驗介質壓力調至規定值后,開始記錄試驗時間并收集泄漏液;

c) 連續運轉5h,每隔1h測量并記錄一次試驗壓力、溫度、轉速、泄漏量和功率消耗。

4.4.2.2 對于采用緩沖液的布置方式2(2CW-CW)密封,試驗步驟如下:

a)將模擬密封腔中充滿試驗介質,緩沖密封腔中充滿緩沖液;

b) 啟動試驗裝置,依次將試驗介質、緩沖液壓力調至規定值后,開始記錄試驗時間并收集泄漏液;

c) 連續運轉5h,每隔1h測量并記錄一次試驗壓力、溫度、轉速、泄漏量和功率消耗。

4.4.2.3 對于正常工況下有或沒有緩沖氣吹掃的布置方式2(2CW-CS、2NC-CS)密封,試驗步驟如下:

a) 將模擬密封腔中充滿試驗介質,抑制密封腔中充入緩沖氣;

b) 啟動試驗裝置,將試驗介質和緩沖氣壓力調至規定值后,開始記錄試驗時間并收集液體泄漏量、觀察氣體泄漏量;

c) 連續運轉1h,每10min記錄一次試驗壓力、溫度、轉速、氣體泄漏量和功率消耗,試驗結束后測量液體泄漏量。

4.4.2.4 對于采用隔離液的布置方式3(3CW-BB、3CW-FF、3CW-FB)密封,試驗步驟如下:

a) 將模擬密封腔中充滿試驗介質,隔離密封腔中充滿隔離液;

b) 啟動試驗裝置,依次將隔離液壓力、試驗介質壓力調至規定值后,計算試驗時間并收集泄漏液;

c) 連續運轉5h,每隔1h測量并記錄一次試驗壓力、溫度、轉速、泄漏量和功率消耗。

4.4.2.5 對于采用隔離氣的布置方式3(3NC-BB、3NC-FF、3NC-FB)密封,按JB/T11289規定進行試驗。

5 型式試驗

5.1 總則

5.1.1 應用于非烴類、閃蒸烴類介質的機械密封,采用清水作為試驗介質進行試驗;應用于非烴類介質的機械密封采用礦物油作為試驗介質進行試驗,如表2。如有特殊要求,應用于閃蒸烴類的機械密封可采用丙烷作為試驗介質進行試驗,試驗參數參見表A.1的規定,試驗方法同礦物油介質試驗方法。

| 泵送介質和工況條件 | 試驗介質 | |

| 非烴類 | 水(>80℃) | 水(80℃)a |

| 其他介質 | 水(常溫~<80℃) | |

| 非閃蒸烴類 | ≤176℃ | 礦物油(常溫~90℃)a |

| 176℃~400℃ | 礦物油(150℃~260℃)a | |

| 閃蒸烴類 | 水(80℃)a | |

| a試驗介質溫度允差范圍為±2.5℃。 | ||

5.1.2 對于平衡直徑不大于75mm的機械密封,每種型式的密封應在軸徑50mm~75mm之間至少抽取1套產品進行型式試驗;對于軸徑大于75mm的機械密封,每種型式的密封應在軸徑100mm~127mm之間至少抽取1套產品進行型式試驗。

5.2 試驗項目

5.2.1 用水作為試驗介質的密封型式試驗包括靜壓試驗和運轉試驗,用靜壓試驗合格的產品進行運轉試驗。

5.2.2 用礦物油作為試驗介質的密封型式試驗包括動態試驗、靜態試驗和循環試驗。

5.3 水介質的密封試驗

5.3.1 靜壓試驗

5.3.1.1 試驗參數

壓力:試驗介質壓力為產品最高工作壓力的1.25倍,隔離液壓力為設計值的1.25倍。緩沖液和緩沖氣壓力為0.07MPa,壓力允差范圍為±2%;

轉速:0r/min;

溫度:按表1的規定。

5.3.1.2 試驗步驟

同4.3.2。

5.3.2 運轉試驗

5.3.2.1 試驗參數

壓力:試驗介質壓力為產品最高工作壓力,隔離液壓力為設計值,緩沖液和緩沖氣壓力為0.07MPa,壓力允差范圍為±2%;

轉速:產品的設計轉速;

溫度:按表1的規定。

5.3.2.2 試驗內容

5.3.2.2.1對于布置方式1密封,試驗步驟如下:

a) 將模擬密封腔中充滿試驗介質;

b) 啟動試驗裝置,將試驗介質壓力調至規定值后,開始記錄試驗時間并收集泄漏液;

c) 連續運轉100h,每隔4h測量并記錄一次試驗壓力、溫度、轉速、泄漏量和功率消耗。

5.3.2.2.2對于采用緩沖液的布置方式2(2CW-CW)密封,先按5.3.2.2.1的規定,測試內側密封的性能(無外側密封和緩沖液),再按如下步驟測試該布置方式密封的性能(有外側密封和緩沖液):

a)將模擬密封腔中充滿試驗介質,緩沖密封腔中充滿緩沖液;

b) 啟動試驗裝置,依次將試驗介質、緩沖液壓力調至規定值后,開始記錄試驗時間并收集泄漏液;

c) 連續運轉100h,每隔4h測量并記錄一次試驗壓力、溫度、轉速、泄漏量和功率消耗。

5.3.2.2.3對于正常工況下有或沒有緩沖氣吹掃的布置方式2(2NC-CS)密封,試驗步驟如下:

a) 將模擬密封腔中充滿試驗介質,抑制密封腔中充入緩沖氣;

b) 啟動試驗裝置,依次將試驗介質、緩沖氣壓力調至規定值后,開始記錄試驗時間并收集液體泄漏量、觀察氣體泄漏量;

c) 連續運轉2h,每10min記錄一次試驗壓力、溫度、轉速、氣體泄漏量和功率消耗,試驗結束后測量液體泄漏量。

5.3.2.2.4對于正常工況下有或沒有緩沖氣吹掃的布置方式2(2CW-CS)密封,按如下進行試驗:

a) 按5.3.2.2.1的規定,測試內側密封的性能,無抑制密封和緩沖氣;

b)按5.3.2.2.3的規定,測試該布置方式密封的性能,有抑制密封和緩沖氣。

5.3.2.2.5對于采用隔離液的布置方式3(3CW-BB、3CW-FF)密封,試驗步驟如下:

a) 將模擬密封腔中充滿試驗介質,隔離密封腔中充滿隔離液;

b) 啟動試驗裝置,依次將隔離液壓力、試驗介質壓力調至規定值后,開始記錄試驗時間并收集泄漏液;

c) 連續運轉100h,每隔4h測量并記錄一次試驗壓力、溫度、轉速、泄漏量和功率消耗。

5.3.2.2.6對于采用隔離液的布置方式3(3CW-FB)密封,試驗步驟如下:

a) 按5.3.2.2.1的規定,測試內側密封的性能,無外側密封和隔離液;

b) 按5.3.2.2.5的規定,測試該布置方式密封的性能,有外側密封和隔離液。

5.3.2.2.7對于采用隔離氣的布置方式3(3NC-BB、3NC-FF、3NC-FB)密封,按JB/T 11289的規定進行試驗。

5.3.2.3 試驗結束后,測量密封環磨損量,密封端面的磨損應根據測量前后端面高度差的平均值來計算。測量應在密封端面周圍上四個大致均布的點上進行。

5.4 礦物油介質的密封試驗

5.4.1 試驗參數

試驗參數見表3。

| 試驗介質 | 雙端面密封的隔離/緩沖流體 | 基點 | 循環試驗 | |||||

| 動態和靜態 | ||||||||

| 壓力a | 溫度b | 壓力a | 溫度b | |||||

| 液體 | 氣體 | MPa | ℃ | MPa | ℃ | |||

| 礦物油(常溫~90℃) | 柴油 | 氮氣 | 0.7 | 20 | 0~1.6(補償元件為金屬波紋管) | 常溫~90 | ||

| 0~3.4(補償元件為彈簧) | ||||||||

| 礦物油(150℃~260℃) | 礦物油 | 氮氣 | 0.7 | 260 | 0~1.6(補償元件為金屬波紋管) | 150~260 | ||

| 0~3.4(補償元件為彈簧) | ||||||||

| a 壓力允差范圍為±2%; | ||||||||

| b溫度允差范圍為±2.5℃。 | ||||||||

5.4.2 試驗內容

5.4.2.1 對于布置方式1的密封,按照5.4.3.2~5.4.3.4所述步驟進行試驗。

5.4.2.2 對于緩沖液的布置方式2(2CW-CW)密封,按如下進行試驗:

a) 按5.4.3.2~5.4.3.4的規定,測試內側密封的性能,無外側密封和緩沖液;

b) 按5.4.3.2~5.4.3.4的規定,測試該布置方式密封的性能,有外側密封和緩沖液。

5.4.2.3 對于配有抑制密封的布置方式2密封,正常工況下,有或沒有緩沖氣的布置方式2(2CW-CS,2NC-CS)密封,按如下進行試驗:

a) 對于采用接觸式內側密封(2CW-CS),按5.4.3.2~5.4.3.4的規定,測試內側密封的性能,無抑制密封,用150℃~260℃礦物油進行試驗時,應采用氣體吹掃;

b) 按5.4.3.2~5.4.3.4的規定,測試該布置方式密封的性能,有抑制密封,用150℃~260℃礦物油進行試驗時,應采用氣體吹掃;

c) 按5.4.3.5的規定測試抑制密封的性能。

5.4.2.4 對于采用隔離液的布置方式3(3CW-FF、3CW-BB)密封,按如下進行試驗:

a) 按5.4.3.2~5.4.3.4的規定,測試該布置方式密封的性能,有外側密封和隔離液;

b) 按5.4.3.6的規定,測試該布置方式密封的性能,有外側密封和隔離液。

5.4.2.5 對于采用隔離液的布置方式3(3CW-FB)密封,按如下進行試驗:

a) 按5.4.3.2~5.4.3.4的規定,測試內側密封的性能,無外側密封和隔離液;

b) 按5.4.3.2~5.4.3.4的規定,測試該布置方式密封的性能,有外側密封和隔離液

5.4.2.6 對于布置方式3,使用隔離氣的布置方式3(3NC-BB,3NC-FF、3NC-FB)密封,按JB/T 11289的規定進行試驗。

5.4.3 試驗步驟

5.4.3.1 動態試驗、靜態試驗與循環試驗應連續進行,如圖1所示,中途不得拆卸密封。

5.4.3.2 動態試驗應在表3規定的基點條件和3000 r/min轉速下連續運轉100h,每隔4h測量并記錄一次試驗壓力、溫度、轉速、泄漏量和功率消耗。

5.4.3.3 靜態試驗應在表3規定的基點條件和零轉速下保持4h,每隔1h測量并記錄一次試驗壓力、溫度和泄漏量。

5.4.3.4 循環試驗應在表3規定的溫度和壓力下,按如下步驟進行:

a) 密封在基點溫度和壓力下,以3000r/min的轉速運行,直至平穩;

b) 壓力降至0MPa,然后重新建立基點壓力;

c) 把密封腔里的液體溫度降到表3規定的循環試驗最低溫度,平穩運行至少10min,重新建立基點條件;

d) 把密封腔里的液體溫度提高到表3規定的循環試驗最高溫度,平穩運行至少10min,重新建立基點條件。當達到基點條件后,把將密封腔壓力提高至表3規定的循環試驗最高壓力,平穩運行至少10min,重新建立基點條件;

e) 如果可行,密封停止沖洗1min;

f) 試驗停止運行(0r/min)至少10min,記錄泄漏量;

g) 重復a)~f)四次。

5.4.3.5 對布置方式2干運轉抑制密封,除按照5.4.3.2~5.4.3.4試驗外,應在不拆解密封,內側密封處于基點條件的情況下,進行如下試驗:

a) 向抑制密封腔中通入0.07MPa的氮氣,保持轉速為3000r/min,運轉2h;

b) 在完成a)步后,向抑制密封腔中注入柴油,溫度為20℃~40℃,壓力為0.28MPa。重新啟動,保持壓力并在3000r/min轉速下運轉8h;

c) 在完成b)步后,采用柴油對密封進行靜壓試驗,試驗壓力為1.7MPa,保壓1h。

5.4.3.6 使用隔離液的布置方式3(3CW-FF,3CW-BB)密封,在隔離液壓力變動的情況下,其驗證步驟如下:

a) 采用高于基點條件壓力0.14MPa的隔離液,內側密封無流體,無壓力,靜態保壓1h;

b) 內側密封注入基點條件流體后,啟動密封,轉速3000r/min至運轉平穩;

c) 保持內側密封在基點條件下,將隔離液壓力降至0MPa,運行1min;

d) 將隔離液升壓至基點條件,使密封重新達到平衡狀態;

e) 停止運轉;

f) 降低隔離液壓力并排凈,內側密封處于基點壓力,靜態保壓1h。

5.4.3.7 試驗結束后,測量密封環磨損量,密封端面的磨損應根據測量前后端面高度差的平均值來計算。測量應在密封端面周圍上四個大致均布的點上進行。

6 試驗報告

試驗結束后,講有關數據填入試驗報告,并對試驗后密封環端面和其他零件的外觀形狀及試驗中的現象加以說明。

7 試驗裝置

7.1 氣壓試驗裝置

7.1.1 試驗裝置應按4.1的規定,能夠獨立的模擬密封腔、隔離密封腔、緩沖密封腔或抑制密封腔。

7.1.2 試驗裝置應有充氣和加壓系統,該系統能從正在試驗的模擬密封腔、隔離密封腔、緩沖密封腔或抑制密封腔隔離開來。

7.1.3 任何腔體內用來加壓測試的氣體體積應不大于28L。

7.1.4 用于試驗的壓力表應具有合適的量程,使0.17MPa位于全量程中間位置附近。

7.2 性能試驗裝置

7.2.1 靜壓和運轉試驗可以共用一套裝置,也可各用一套裝置。

7.2.2 試驗裝置的設計應滿足機械密封的使用方式、試驗工況及安裝要求,該裝置應設有排氣口。

7.2.3 試驗裝置應采用穩壓措施。在進行靜壓和運轉試驗時,壓力值的極限偏差應為規定值的±2%。

7.2.4 試驗裝置軸的轉速允差為規定值的±5%。

7.2.5 試驗裝置應能保證模擬密封腔內溫度穩定、均勻。模擬密封腔內溫度應保持在規定試驗溫度的±2.5℃范圍內。

7.2.6 應備有適當的裝置收集并測量機械密封處漏出的全部試驗密封流體。

7.2.7 機械密封的安裝部位及安裝過程按相應機械密封產品標準中的有關規定。

7.2.8 除密封腔體及系統附件應能承受試驗密封流體壓力外,試驗臺架應具有足夠的剛性和穩定性。

7.2.9 應在密封腔體或可反映試驗密封流體溫度的適當位置,正確裝設測量試驗密封流體溫度的傳感元件。

8 儀器儀表

8.1 試驗用儀器儀表應有計量部門校驗,并出具有效期內的合格證。

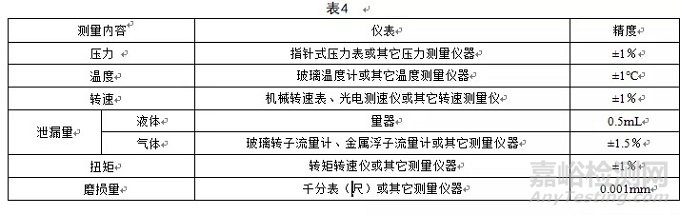

8.2 試驗所用儀器儀表應符合表4的規定。

來源:泵管家