您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2020-01-15 10:39

鍍鉻工藝的電流效率低,一般只有10% ~ 25%,而且電鍍液中的鉻對人體和環境危害極大。針對鍍鉻工藝中電流效率低、環境污染嚴重、消耗量大、鍍液的覆蓋能力差等問題進行了研究,開發新型高效低成本的添加劑具有十分重要的意義。

近年來鍍鉻添加劑的研究熱點是稀土陽離子添加劑、有機陰離子添加劑及復合型添加劑(含稀土、有機與無機離子的混合物),并取得了較大進展。但目前大多使用稀土陽離子的氟化物或氟化配合物作為鍍鉻添加劑,且價格較高、穩定性較差,從而使其應用受到一定的限制。本工作通過正交試驗法對加入稀土氧化鈰的鍍鉻工藝參數進行優化,開發了在30C條件下的低濃度鉻酐無氟電鍍鉻新工藝。

材料與工藝流程

施鍍基底材料為18-8奧氏體不銹鋼薄片

(3Q 00mmX15.00mmxQ 46mm)

正交試驗方案的確定

根據文獻[3]及大量的試驗,以基礎鍍鉻工藝( 250.00g/L CrO3、250g/LH2SO4、300g/LCr,溫度60C,電流密度30A/dm',時間60min)為研究對象,采用正交試驗法4對各工藝參數進行設計:以鍍層外觀、厚度、硬度、與基體結合力以及耐蝕性作為考察指標,以鉻酐濃度、氧化鈰濃度、電鍍時間、電流密度、電鍍溫度為試驗因素,并各選5個水平,試驗因素水平見表1(其中鍍液的H2S04含量為Q 7~ 1.0 g/L添加劑為粒徑80rm的Ce02)。

考察指標的評分標準

鍍層外觀用目測法對樣品鍍層的光澤進行[5] 其標準見表2

(2)鍍層結合力采用 熱震檢驗方法測試鍍鉻層的結合力,將試樣放在爐中隨爐加熱至( 300土5 )C,加熱至規定溫度后保溫20mn然后將試樣取出放入.室溫水中驟冷,加熱驟冷共10次。如果第1次加熱驟冷就出現起泡、起皮、自然剝落等現象記為0分,第2次加熱驟冷后起泡起皮等記為10分,以此類推,第 10次加熱水冷后起泡起皮記為90分,能通過10次熱震而不出現缺陷記為100分,并記入正交結果表中。

試驗結果與分析

將正交試驗的5個指標(鍍層外觀、與基體結合力、鍍層厚度硬度以及孔隙率)轉換成它們的隸屬度,隸屬度的計算方法如下:

由于每項指標的重要性不一-樣,根據實際要求,對每項指標分配權重,設滿分為L00其中鍍層外觀的權重取Q 20,結合力權重取Q 25鍍層厚度取Q 25硬度取0. 2Q孔隙率取Q 10。 每號試驗的綜合分數Y=鍍層外觀隸屬度xQ 20+結合力隸屬度xQ 25+鍍層厚度隸屬度xQ 25+硬度隸屬度xQ 20+ ( 1-孔隙率隸屬度) xQ 10%

正交法的極差分析方法為:將任一-列上水平號為i時所對應的試驗綜合分數相加即得表中的I、II、II.極差值越大,其相應的因素對指標影響越大。

正交法的板差分析方法刃:將任一列上水平號匁i吋所対座的武驗綜合分數相加即得表中的I、ll、Ill.板差値越大,其相座的因素対指柝影呵越大。

通辻対正交武驗結果的板差分析得出各因素的主次順序匁E~ B D- c A,即申鍍吋同>申流密度> 申鍍溫度>稀土含量>貉骭含量,可見在稀土氣化肺作刃添加剤的鍍絡工芝中,申鍍吋向是最主要的影呵因素,其次是屯流密度、申鍍溫度、稀土含量,影呵最小的因素是鍍液中的骼骭含量。從正交表中荻得的第一代化方案刃A5B4C4D3ES即狢酥含量刃200 00 g/l、屯流密度カ30 A/dm'、稀土CO含量カ3 00 g/、申鍍溫度匁40C、吋向180mi如果不考慮因素同的交互作用,指株越大越奸,可以迭揮方案ASB4C4D3E但是如果根據排出的因素主次以及試驗目的,対于數據非常接近的方案也座納入考慮。由表3可以看出,在5個影吶因素中,絡酥含量対鍍居性能的影吶最小,其水平改変対試縊結果的影吶也較小,因此可以根據有利于降低鍍液対珎境的汚染及降低成本等目的來考慮別的水平.盡量降低鍍液的貉骭依度,可將A5B4C4D3E5方案中的A5( 200 00 g/L.)換成A2( 8000 g/L),申鍍吋同內180min 如吋向さ長,可裳武采用120min由于絡骭含量與屯鍍吋同都采用較低的水平値,那幺申鍍溫度可迺當調高,由此得出第ニ代化方案刃A 2B4C4D4E4即貉骭含量匁80 00 g/l、屯流密度カ30A /dm'、稀土含量刃3 00g/l.申鍍溫度匁50C、吋同120m ine .

正交試驗結果驗證

據正交試驗的理論計算和直觀分析得出了兩種優化方案A5B4C4D3E5和A2B4C4D4E4(以下分別簡稱為1和II方案)。將方案I(20000g/LC03.0 70 g/LH2S04、300g/L.CF、3 00 g/L氧化鈰,溫度40C,電流密度30 A/dn',時間180 min)和方案II(80 00g/L COs.0 70g/LH:S04、3 00g/LCP、稀土3 00 g/I,溫度50C,電流密度30 A/dn,時間120min)作對比試驗,測得鍍層的綜合性能見表4鍍層微觀形貌見圖L鍍層截面微觀形貌見圖2

比較表4中方案1與方案II的鍍層綜合性能可知。方案II的鍍層厚度較大、耐蝕性較好,兩者的顯微硬度都大于1000HV, 外觀和結合力都很好。從圖1可看出,采用方案1和方案II的鍍層表面均無裂紋,晶粒細小而均勻。從圖2可以得出,采用此兩個方案均可獲得平整光滑、結合力良好的膜層。

綜上所述,采用方案1和II均能滿足硬鉻生產的要求。但從經濟可行性以及環保角度出發,采用方案Il更為理想。

正交優化方案改進

稀土鍍硬鉻的優化方案II采用的電鍍溫度較高, .為了降低電鍍溫度,在其配方中添加了2mL/L 甲酸和0 15 mol/L碳酸鈉,在電流密度為30A/dm",溫度30C,時間120min時可獲得表面非常光亮的鍍層,鍍層厚度為48 2Hm, 顯微硬度達到了1 250 HV,所得鍍層表面形貌見圖3鍍層截而形貌見圖4

添加劑對鍍鉻液極化的影響

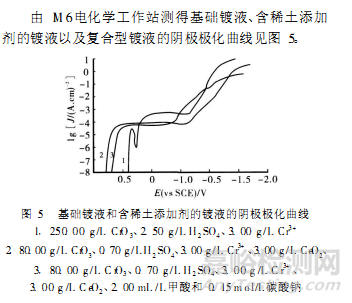

從圖5中看出,曲線2和曲線3的開路電位高于基礎鍍液(曲線1)的開路電位。開路電位向正方向移動,其交換電流密度越大.金屬離子在水溶液中沉積速度越大,因此添加劑起到了抑制析氫的作用,使析氫電流明顯降低,促進了析鉻反應從而起到提高電流效率的作用。

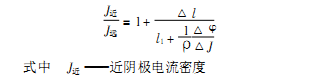

從圖5陰極極化曲線中看出,加入稀土添加劑以及復合型添加劑后能增大鍍液的陰極極化度,這是因為稀土有利于陰極表面膜的形成和加強,增加了膜的鈍化性,從而增大了陰極極化”。電流的實際分布為:

結論

(1)采用稀土鍍鉻的最佳工藝參數為: 80 00 g/L.CI03.Q 70 g/LH:SO、3 00g/L.CF、3 00 g/L CE02 2 00mL/L甲酸和0 15 mol/L碳酸鈉,電鍍溫度30C,電流密度30A/dn',時間120min采用此工藝配方可獲得鍍層厚度達48 2 Hn,顯微硬度達到1 250 HV的光亮平滑的鍍鉻層。

工藝流程:打磨~水洗~化學~除油~水洗~浸蝕~水洗~除掛灰~水洗~活化處理~水洗~電鍍鉻~水洗~烘干~鍍層質量檢驗。

(3)其他指標鍍層厚度、硬度以及孔隙率以實測的數據為評分依據。

(2)研發的含納米氧化鈰的復合添加劑能提高鉻的開路電位和極化度,從而在獲得致密鍍層的基礎上提高Cr的沉積速度和改善鍍液分散能力。

來源:Internet