您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2019-12-29 22:37

太陽輻照、溫度、濕度是影響塑料老化最主要的環境因素。基于以上三種環境因素,本文分別建立了模型進行量化分析,形成環境條件對塑料老化的嚴酷度表征模型。應用模型可以通過兩個地點的環境條件推測塑料在兩地老化的嚴酷度,并進行比較。通過開展高分子參考材料(聚苯乙烯和聚碳酸酯)在我國典型氣候環境的自然老化試驗,采用塑料老化過程的光學性能數據對嚴酷度模型進行驗證,表明嚴酷度模型能夠反應塑料在我國典型氣候的老化嚴酷度。

塑料材料應用廣泛,其服役過程中的老化一直是研究熱點。為了對塑料的服役壽命進行預測,過往開展了很多人工和自然老化試驗,并對其中各種影響因素進行了研究[1-6]。研究表明影響高分子老化最主要的三種自然環境因素是太陽輻照、溫度和濕度。通過對環境條件的研究,同時比較人工老化對自然老化的加速程度,提出了多種預測材料壽命的方法[7-10]。

本文綜合過往的研究,通過對50種材料(包括PS、PC、PP等主要工程高分子材料及其改性材料)的老化試驗結果[10-13],以材料光學性能的變化(黃化,失去光澤等)作為老化失效的標準[14-17],建立環境因素對高分子材料老化影響模型,比較不同地區自然環境之間的嚴酷度差異。

影響塑料老化的環境因素主要有太陽輻照、溫度和濕度。因此建立以下的公式(1):

AF = f(I)·f(T)·f(M)

其中AF為嚴酷度,f(I)、f(T)、f(M)分別代表太陽輻照、溫度和濕度的三個部分。

2.1 太陽輻照模型建立

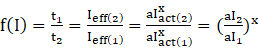

采用對Schwarzchild’s方程式的變化,建立太陽輻照影響的模型,即公式(2):

其中t1、t2是塑料在兩個地點的服役壽命,Ieff是對材料產生影響的有效輻照量,Iact是實際太陽輻照量,I1 、I2是地點1和地點2的太陽輻照量,a、x是相關系數。

2.2 溫度模型建立

采用Arrhenius方程來反應溫度對高分子老化的影響,建立溫度影響的模型,即公式(3):

其中Ea是反應活化能,R是氣體常數,T1、T2是地點1和地點2的實際環境溫度。

2.3 濕度模型建立

潤濕時間(TOW)在耐候性領域是衡量水分影響的重要參數,根據ISO 9223的定義,潤濕時間為環境溫度高于0 ℃,相對濕度大于80 %的時間。建立一個水分影響因子:Wf= b+m•(TOW),根據材料種類的不同,常數b、m的數值不同。依此建立水部分的模型為公式(4):

對水分敏感的材料,環境潤濕時間的變化對影響因子的影響大,對水分不敏感的材料,環境潤濕時間的變化對影響因子的影響小。絕大多數高分子材料屬于對水“輕微敏感”[18-20]。

2.4 嚴酷度模型建立

綜合輻照、溫度和水三個部分的模型合并可以得到加速因子的模型公式(5):

其中I1是地點1的輻照量;I2是地點2的輻照量;T1是地點1的溫度;T2是地點2的溫度;Ea是反應活化能;R是氣體常數;TOW1是地點1的濕潤時間;TOW2是地點2的濕潤時間;a,x,b,m是根據材料的使用壽命預估的因子。

公式(5)中嚴酷度AF是塑料在地點1和地點2的服役壽命的比值。當以地點2為參考時,AF數值反映了地點1的相對服役壽命,可以通過塑料在地點1的服役壽命推算其在地點2的服役壽命。

2.5 模型參數確定

對公式(5)中高分子材料的反應活化能Ea,根據材料的種類而有所不同,例如,PC材料失去光澤和黃變的反應活化能多數低于21 kJ/mol[21],PVC材料顏色變化的反應活化能在11-19 kJ/mol[22-23],EVA材料黃變的反應活化能在19 kJ/mol[24]。由于測量反應活化能難度高、耗時長,目前的研究報道很少[25-27]。

對公式(5)中溫度部分采用的Arrhenius方程進行變化,可以得到反應速率和溫度的關系式lnk = ln A + Ea/RT,根據對50種材料老化試驗的反應速率和溫度的計算,反應活化能和氣體常數的比值可以近似的認為是2151.4,即Ea/R = 2151.4[21]。

對公式(5)中a,x,b,m參數的數值,根據材料確定。在對50種材料進行試驗計算,各參數的最小值、最大值以及平均值如表1所示:

表1 參數值

|

參數 |

最小值 |

最大值 |

平均值 |

|

a |

1.04 |

0.90 |

0.98 |

|

x |

0.20 |

1.12 |

0.64 |

|

b |

-9.52×10-5 |

2.29×10-4 |

2.8×10-5 |

|

m |

0.46 |

1.22 |

0.93 |

表2 各站點環境數據和嚴酷度計算

將瓊海站點定為站點2,則公式(6)中I2、T2、TOW2分別為瓊海站點的年太陽輻照量、年平均溫度、年潤濕時間。將其他站點的輻照、溫度和潤濕時間數據分別帶入公式(6)中的I1、T1、TOW1,這樣可以分別計算出某地點與瓊海相對服役時間。

對PS和PC兩種高分子反饋材料在典型氣候站點開展自然老化試驗,通過對材料光學性能變化情況的研究,反應出材料在典型氣候環境中的老化嚴酷度,再與模型計算的結果進行比較,可以對模型參數進行驗證和修正。

3.1 試驗材料

聚苯乙烯(PS):150 K,揚子巴斯夫公司;聚碳酸酯(PC):141,沙特基礎工業公司。

3.2 自然老化試驗

按GB/T 3681-2000《塑料大氣暴露試驗方法》,分別在瓊海、廣州、吐魯番、北京、拉薩五個自然暴露試驗場(其相關環境環境數據見表1)開展PS和PC材料的自然大氣無背板暴曬試驗,暴曬角為南向45 °。PS材料試驗為期一年,每一個月取樣一次,進行光學性能測試。PC材料試驗為期三年,每三個月取樣一次,進行光學性能測試。

3.3 測試與表征

用X-Rite 948型便攜式分光色差計,對清洗后的試樣曝曬面按照ISO 7724-2:1984測量色差,按GB/T 2409-1980測量黃色指數,結果各取三次測量的算術平均值。

3.4 結果與分析

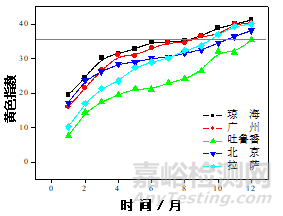

圖1 PS光學性能變化(左-黃色指數,右-色差)

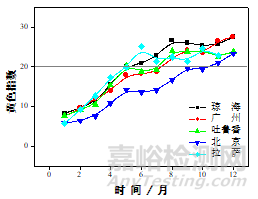

圖2 PC光學性能變化(左-黃色指數,右-色差)

圖1和圖2分別是PS和PC材料在全國五個典型氣候站點進行自然老化試驗的黃色指數和色差性能變化圖。通過對材料在各站點光學性能達到同一失效指標在的時間與瓊海站點的進行比較,得到各站點相對瓊海站的服役時間。

對根據PS和PC的黃色指數和色差典型光學性能指標計算的相對老化失效時間進行平均,并和根據嚴酷度模型計算的相對老化失效時間對比如表3所示。

站點

瓊海

廣州

吐魯番

北京

拉薩

試驗平均值

1

1.2

1.4

1.5

1.2

模型計算值

1

1.2

1.3

1.5

1.3

由上表可見,通過模型計算得出的相對老化失效時間和通過PS和PC材料光學性能指標計算的相對老化失效時間接近,基本可以反映各地點環境條件對PS和PC材料的老化嚴酷度。

通過以上的研究,可以得出以下結論:

1.通過對太陽輻照量、溫度和濕度的模型化,可以對特定地點環境條件的嚴酷度進行量化分析,建立嚴酷度量化模型;

2.通過對不同地點的環境條件嚴酷度對比,可以預測高分子材料在不同地點的相對老化失效時間。

參考文獻

[1] SHI Kaihua, GAO Lihua, TAO Youji, et al. Outdoor Weathering Behavior of Polyamide 6 under Various Climates in China[J]. Journal of Applied Polymer Science, 2016, 134(2): 44231.

[2]PICKETT J E, GARDNER M M, GIBSON D A., et al. Global Weathering of Aromatic Engineering Thermoplastics[J]. Polymer Degradation & Stability, 2005, 90(3): 405-417

[3]KETOLA W D. Laboratory-Accelerated Versus Outdoor Weathering for Retroreflective Sheeting Specifications[J]. Transportation Research Record Journal of the Transportation Research Board, 1999, 1657(1): 63-70.

[4] PICKETT J E, SARGENT J R. Sample Temperatures During Outdoor and Laboratory Weathering Exposures[J]. Polymer Degradation & Stability, 2009, 94(2): 189-195.

[5] DUMBLETON D,HAILLANT O. Environmental Durability of PV Modules — A Model for Accelerated Testing[J]. Photovoltaic Specialists Conference, 2011: 000091-000095.

[6] 劉奎芳, 陳潔, 尹雪淵, 等. 塑料在濕熱、亞濕熱和高海拔地區自然大氣暴露與人工模擬加速試驗相關性的初步探討[J]. 中美材料環境腐蝕與老化試驗學術研討會, 2002.

[7] DUMBLETON D, SLOMKO R. Modeling in Support of Methods of Module Testing for Long Term Environmental Durability[J]. Photovoltaic Specialists Conference, 2013, 2(1): 1546-1547.

[8] HORNER R S, KEM J E, PANDICH T. Life Expectancy of Retroreflective Sheeting for Road Signs in Various Conditions of Natural and Artificial Weathering[J]. Australian Road Research Board Conference, 1990, 15.

[9] WHITE C C, TAN K T, HUNSTON D L, et al. Progress in the Development of a Method to Predict Sealant Modulus Change Due to Outdoor Weathering[J]. Astm International, 2015.

[10]FISCHER R M, MURRAY W P, KETOLA W D. Thermal Variability in Outdoor Exposure Tests[J]. Progress in Organic Coatings, 1991, 19(2): 151-163.

[11] FISCHER R M.. Accelerated Weathering Test Development With Fluorescent UV-Condensation Devices[J]. Progress in Organic Coatings, 1991, 19(2): 151-163.

[12] FISCHER R M, KETOLA W D, MURRAY W P. Inherent Variability in Accelerated Weathering Devices[J]. Progress in Organic Coatings, 1991, 19(2): 165-179.

[13] 胡利芬, 陶友季, 馬堅, 等. 不同聚丙烯在典型自然條件下的老化行為研究[J]. 塑料工業, 2012, 40(12): 88-92.

[14] PICKETT J E. Reversible Post-exposure Yellowing of Weathered Polymers[J]. Polymer Degradation and Stability, 2004, 85(1): 681-687.

[15] LI Jifang, YANG Rui, YU Jian, et al. Natural Photo-aging Degradation of Polypropylene Nanocomposites[J]. Polymer Degradation & Stability, 2008, 93(1): 84-89.

[16] 劉鑫, 揭敢新, 陶友季, 等. 自然環境老化對聚苯乙烯表觀性能和形態的影響[J]. 塑料工業, 2013, 41(01): 83-86.

[17] PERN F J, CZANDERNA A W, EMERY K A, et al. Weathering Degradation of EVA Encapsulant and the Effect of Its Yellowing on Solar Cell Efficiency[J]. IEEE Photovoltaic Specialists Conference, 1991, 1: 557-561

[18] PICKETT J E, UMAMAHESWARAN V. Highly Predictive Accelerated Weathering of Engineering Thermoplastics[J]. SAE Technical Papers, 2003-01-1192.

[19] 劉鑫, 陶友季. 濕度對高分子材料機械性能的影響[J]. 廣州化工, 2012, 40(23): 29-30.

[20] 揭敢新, 郭燕芬, 陶友季, 等. 濕熱、干熱自然老化中水分對聚碳酸酯老化行為的影響[J]. 塑料, 2014, 43(01): 71-74.

[21] PICKETT J E,GIBSON D A,RICE S T,et al. Effects of Temperature on the Weathering of Engineering Thermoplastics[J]. Polymer Degradation & Stability, 2008, 93(3): 684-691.

[22]JAKUBOWICZ I. Effects of Artificial and Natural Aging on Impact-modified poly(vinyl chloride)(PVC)[J]. Polymer Testing , 2001, 20(5): 545-551.

[23] Li Jian, Zhou Dafei, Zhao Deren. The Photo-degradation of PVC: Part I-Photo-degradation in Air and Nitrogen[J]. Polymer Degradation & Stability , 1990, 30(3): 335-343.

[24] SHIODA T, MARUKO N, SUZUKI A, et al. UV-Accelerated Test Based on Analysis of Field Exposed PV Modules[J]. 26th EU-PVSEC Conference, 2011: 3665-3668.

[25] KOHL M, JORGENSEN G, BRUNOLD S, et al. Durability of Polymeric Glazing Materials for Solar Applications. Solar Energy, 2005, 79(6): 618-623.

[26] CRUZ-PINTO J J, CARVALHO M E S., FERREIRA J F A. The Kinetics and Mechanism of Polyethylene Photo-oxidation[J]. Angew. Makromol. Chem. 1994, 216(1): 113-133.

[27]FISCHER R M, KETOLA W D. Error Analysis and Associated Risks for Accelerated Weathering Results. In: Ryntz R A, Martin J W, Dickie R A. Service life prediction: challenging the status quo[M]. Federation of Societies for Coatings Technology,2005: 79-92.

作者簡介:

時宇,男,碩士,助理工程師,研究領域:高分子老化;

陶友季,男,博士,高級工程師,研究領域:高分子材料及制品環境適應性。

來源:環境技術