您當前的位置:檢測資訊 > 科研開發

嘉峪檢測網 2019-11-11 16:22

近十余年來,隨著我國經濟和人民生活的快速發展,用電需求量也在逐年增加。國家能源局發布的統計數據顯示,我國全社會用電量由2006年的2.8×1012kW·h增加到了2018年的6.3×1012kW·h。然而,我國幾大發電廠的位置較為偏遠,長距離輸送電力是不可避免的。

架空導線承擔著長期輸送電能的任務,根據焦耳定律,電流通過導體時會產生熱效應,這會影響導線的微觀組織結構,進而影響或改變其強度和導電率。然而,關于典型工況下工業純鋁導線強度和導電率的關系鮮有報道,為此,筆者采用退火處理模擬工業純鋁導線的服役溫度條件,研究了退火態工業純鋁導線屈服強度-導電率關系演變規律及機制,并與拉拔態鋁線的屈服強度-導電率關系做了對比,以期為制備強度和導電率綜合性能優異的工業純鋁導線提供理論依據。

試驗方法

1、鋁線成分及制備工藝

試驗材料為工業純鋁桿,通過冷拉絲工藝制備成鋁線,其化學成分(質量分數)為:0.11%Si,0.25%Fe,0.01%Cu,0.03%Mn,余為Al。鋁桿直徑為9.5mm,經過不同道次拉拔得到不同變形量的鋁線,其最終直徑均為3.0mm。從直徑為3.0mm的鋁線上取樣,在90,150,200,250,300℃下,分別保溫20min和1,2,4,8,12,24,48h,獲得了一系列的退火態工業純鋁線。實際輸電導線溫度一般最高可達250~300℃,因此試驗選取的最高退火溫度為300℃。

2、顯微組織觀察

沿工業純鋁線徑向和軸向取樣,進行微觀組織結構表征。首先采用400~2000目SiC砂紙對試樣進行機械打磨,然后進行電解拋光,電解液是體積比為1∶9的高氯酸和酒精混合溶液,電解溫度為0℃,時間為90s。晶粒尺寸和晶體取向采用ZEISS SUPRA 35型掃描電子顯微鏡中附帶的電子背散射衍射(EBSD)系統進行表征和分析。透射電鏡觀察的試樣首先采用SiC砂紙打磨至厚度約為0.05mm,然后在-20℃條件下采用體積比為1∶4的高氯酸和甲醇混合溶液進行電解雙噴,之后采用FEI Tecnai F20型透射電子顯微鏡(TEM)觀察微觀組織。

3、拉伸試驗

拉伸試樣總長為200mm,其中標距段長度為150mm。使用靜態INSTRON5982型拉伸試驗機進行室溫拉伸試驗,應變速率為0.001s-1,加載方向為工業純鋁線的軸線方向,同一狀態的試樣重復測試3次。

4、電學性能測試

采用QJ57型直流雙臂電橋對工業純鋁線進行電阻測試,每根試樣長1000mm,測試溫度為20℃,同一狀態的試樣重復測試6次。導電率按照下式進行計算

式中:w為導電率;L為試樣測試長度;R為電阻;S為試樣的橫截面積。

試驗結果與討論

1、屈服強度和導電率

圖1 拉拔態和退火態工業純鋁線的屈服強度和導電率

如圖1所示,拉拔態工業純鋁線的屈服強度隨著拉拔變形量的增大逐漸升高,導電率則先下降后上升。變形量為90.2%時,其屈服強度和導電率分別達到了198.8MPa和62.59%IACS,將該工業純鋁線進行退火處理,隨著退火溫度升高,其屈服強度大幅下降,導電率逐漸提高,在300℃退火12h后,工業純鋁線的屈服強度下降至45.5MPa,導電率提高至64.22%IACS。

由上述分析可知,拉拔態(變形量在24.6%~83.1%之間)和退火態工業純鋁線的屈服強度和導電率均為反比關系。

從圖1還可以看出,退火態工業純鋁線的屈服強度-導電率關系曲線整體位于拉拔態工業純鋁線(變形量為24.6%~83.1%)的屈服強度-導電率關系曲線之上。

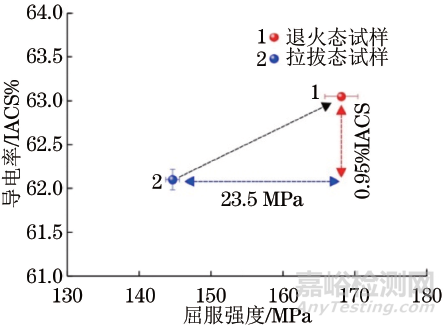

圖2 拉拔態試樣和退火態試樣的屈服強度和導電率

如圖2所示,變形量為90.2%的工業純鋁線經過150℃退火48h(以下簡稱為退火態試樣)之后,其強度和導電率均高于變形量為65.6%的拉拔態工業純鋁線(以下簡稱為拉拔態試樣),這打破了強度和導電率的反比關系。為了解釋這一現象,筆者對退火態試樣和拉拔態試樣的微觀組織結構進行了對比分析,研究了工業純鋁線屈服強度和導電率同步提高的機制。

2、顯微組織

圖3 拉拔態試樣和退火態試樣徑向微觀組織形貌

織構和晶粒是影響工業純鋁線性能的重要組織結構,使用EBSD和TEM對拉拔態試樣和退火態試樣進行觀察。由圖3a)和圖3b)可以看出,這兩種試樣內均存在明顯的‹001›織構和‹111›織構;由圖3c)和圖3d)可以看出,兩者徑向晶粒分布較為均勻,但退火態試樣的組織潔凈度更高,這是因為退火引起了回復,使位錯纏結減少。

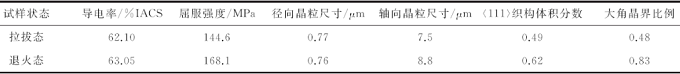

兩種狀態試樣屈服強度及上述微觀組織結構統計結果見表1。

表1 拉拔態和退火態試樣屈服強度及微觀組織結構的統計結果

3、強化機制

通過計算可知,拉拔態試樣和退火態試樣的取向因子(MS)分別為3.057和3.211,進而計算出拉拔態試樣的織構強化和細晶強化引起的屈服強度增量分別為-0.2MPa和144.8MPa;而退火態試樣的織構強化和細晶強化引起的屈服強度增量分別為7.9MPa和160.2MPa。可以看出,當鋁線的取向因子小于平均取向因子(3.06)時,織構并不會起到強化效果。兩試樣的徑向晶粒尺寸幾乎一致,但兩者引起的細晶強化效果卻相差15.4MPa,這主要是因為退火態試樣的大角晶界比例(0.83)比拉拔態試樣的(0.48)高,而大角晶界對位錯運動的阻礙效果明顯優于小角晶界的阻礙效果,所以退火態試樣具有更好的細晶強化效果。

4、高導電率機制

工業純鋁線的導電率與軸向、徑向晶粒尺寸密切相關。然而,試驗中退火態試樣的軸向晶粒和徑向晶粒尺寸均與拉拔態試樣的相差不大,因此晶粒尺寸并不是導致退火態試樣導電率更高的原因。

采用TEM進一步沿軸向觀察退火態和拉拔態試樣的晶界狀態。如圖4所示,拉拔態試樣的晶界為典型的塑性加工后形成的非平衡晶界,而退火態試樣的晶界處則能夠明顯觀察到晶界條紋,為典型的平衡晶界。這表明經退火處理后,試樣的非平衡晶界轉變為能量更低、更穩定的平衡晶界。非平衡晶界向平衡晶界的轉變是退火態試樣導電率高于拉拔態試樣的主要原因。

圖4 拉拔態和退火態試樣軸向TEM形貌

5、屈服強度-導電率關系演變機制

退火過程中,隨著退火溫度的升高和保溫時間的增加,工業純鋁線的屈服強度逐漸下降,導電率逐漸增大。此時,兩者仍為反比關系。織構和徑向晶粒尺寸是決定鋁線屈服強度的關鍵因素。隨退火溫度升高,鋁線徑向晶粒尺寸逐漸增大,細晶強化效果下降,故鋁線的屈服強度逐漸下降。鋁線的導電率會受到晶粒尺寸尤其是徑向晶粒尺寸的影響。當鋁線軸向晶粒尺寸變化不大,徑向晶粒尺寸大幅增加時(由低溫退火時的0.76μm增加至高溫退火時的1.9μm),晶界對電子的散射效果會降低,從而引起鋁線導電率的增大。因此,徑向晶粒尺寸的變化是退火過程中工業純鋁線的屈服強度和導電率呈反正關系的原因。

退火態試樣的屈服強度-導電率制約關系曲線位于拉拔態試樣的上方,即打破了強度和導電率的反比關系。顯微組織觀察結果表明,拉拔態試樣內的晶界類型和晶界狀態經退火后發生了改變,即發生了小角晶界向大角晶界轉變和非平衡晶界向平衡晶界轉變,前者強化了晶界,使得晶粒尺寸相同的退火態試樣強度更高,后者降低了晶界電阻率,提高了導電率。所以,這種非平衡態小角晶界向平衡態大角晶界的轉變是退火態工業純鋁線強度和導電率同步提高的原因。

結論及建議

(1)隨著退火溫度和保溫時間的增加,工業純鋁線的屈服強度逐漸下降,導電率逐漸提高,屈服強度和導電率成反比關系。徑向晶粒尺寸增加是退火態工業純鋁線屈服強度和導電率互相制約的原因。

(2)與拉拔態試樣相比,含更多‹111›織構和大角晶界為退火態試樣提供了更好的織構強化和細晶強化效果,非平衡晶界向平衡晶界的轉變是退火態試樣導電率更高的原因。平衡態大角晶界的形成是實現退火態工業純鋁線高強度和高導電率的主要原因。

來源:陳慶吟理化檢驗