您當前的位置:檢測資訊 > 檢測案例

嘉峪檢測網 2019-07-03 17:15

為了綠色環保且滿足產品需要,筆者試制了一種含釩、鈦合金元素的低碳貝氏體彈簧鋼,將?400mm×1000mm的鑄造鋼錠經1050℃始鍛+800℃終鍛(3次,第1次鍛成?300mm×500mm;第2次鍛成250mm×300mm;第3次鍛成220mm×300mm×50mm),然后緩慢冷卻至室溫,再按照GB/T 228.1-2010«金屬材料拉伸試驗第1部分:室溫試驗方法»加工成拉伸試樣進行拉伸試驗。結果表明,本次試驗的低碳貝氏體彈簧鋼力學性能很差,彈性極限和強度極限均不達標,拉伸斷口平齊,無明顯塑性變形區域,呈現脆性斷裂特征,如圖1所示。

圖1 某新型低碳貝氏體彈簧鋼的拉伸曲線及拉伸斷口形貌

理化檢驗

1、化學成分分析

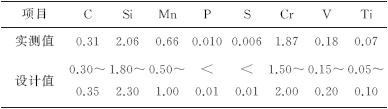

從制備拉伸試樣的同一批鋼材上取樣并進行化學成分分析,結果見表1。

表1 低碳貝氏體彈簧鋼化學成分(質量分數)%

可見表中各元素含量同本研究設計成分一致,成分達標。

2、硬度測試

從制備拉伸試樣的同一批鋼材上取3個硬度試樣,分別編號為1,2,3號,并對其進行洛氏硬度測試,結果見表2。

表2 硬度測試結果HRC

可見3個試樣不同區域的洛氏硬度分布不均,表明材料在組織或成分上存在分布不均的可能性。

3、非金屬夾雜物檢驗

從制備拉伸試樣的同一批鋼材上取樣,經磨拋后使用光學顯微鏡觀察其夾雜物情況,如圖2所示,基體中存在較多顆粒狀和塊狀非金屬夾雜物。

圖2 非金屬夾雜物形貌

依據GB/T 10561-2005«鋼中非金屬夾雜物含量的測定———標準評級圖顯微檢驗法»可評為D2細系。

4、金相檢驗

將試樣用4%(體積分數)的硝酸酒精溶液浸蝕,再采用光學顯微鏡對其顯微組織進行觀察,如圖3所示。

圖3 低碳貝氏體彈簧鋼顯微組織形貌

為了更進一步觀察組織,確定組織特征,對試樣進行掃描電鏡(SEM)觀察,如圖4所示。

圖4 低碳貝氏體彈簧鋼SEM形貌

由圖3可知,試樣的大部分組織為板條狀貝氏體,且伴有少量粒狀貝氏體,并且存在孔洞及凹坑,孔洞是由于鑄錠脫氧不充分而形成的氣孔,凹坑則是由第二相脫落后形成,并均可觀察到未知成分的白塊組織。

由圖4可知,在高倍掃描電鏡下貝氏體組織的板條特征十分明顯,組織特征符合本次試驗所需。

本試驗主要是得到板條狀貝氏體及少量粒狀貝氏體,是低碳合金鋼中經常出現的組織。為抑制貝氏體組織轉變過程中碳化物的析出以及提高鋼中殘余奧氏體穩定性,必須加入一定量的硅元素;此外,為細化晶粒組織,需進行鈮、鈦微合金化處理。

為觀察上述缺陷的分布情況,將試樣置于低倍掃描電鏡下觀察,如圖5所示。

圖5 低倍下缺陷分布形貌

為更清晰地觀察上述缺陷的形貌,對試樣進行高倍掃描電鏡觀察,如圖6所示。

圖6 高倍下缺陷分布形貌

由圖5和圖6可知,試樣基體中存在較多夾雜物、白塊、氣孔和凹坑;夾雜物呈不規則顆粒狀,白塊尺寸較大呈方形棱角狀。

5、夾雜物成分分析

為確定白塊組織和顆粒狀夾雜物的成分,對其進行能譜分析,如圖7所示。

圖7 EDS測試位置及測試結果

由圖7a)和b)可知,該顆粒狀夾雜物為氧化物夾雜,主要是以氧化鋁的形式存在,為脫氧殘留物;由圖7c)和d)可知,白塊的成分主要是以鈦元素為主的氮化物。含鈦微合金低碳鋼隨著鋼中鈦含量的增加,鋼材的屈服強度、抗拉強度、屈強比都有不同程度的增加,且以鈦含量為0.042%(質量分數,下同)為界,屈服強度和抗拉強度的增長趨勢顯著增加,主要是因為鈦含量大于0.042%時,富余的鈦與碳元素結合析出顆粒細小的TiC顆粒,起到強烈的沉淀強化作用;斷后伸長率隨鈦含量的增加而減小,原因是鈦含量較低時析出的TiN尺寸較大,引起的脆化效應要遠強于TiC。

分析與討論

顆粒狀夾雜和白塊的成分已經明確,顆粒狀夾雜物考慮是在冶煉或澆注時形成,主要是脫氧過程中脫氧產物Al2O3的殘留;白塊組織主要是以釩、鈦為主要元素的碳、氮化合物。鋼的性能主要取決于鋼的化學成分和組織,較多的夾雜物、氣孔及凹坑的存在一方面造成了鋼的組織不均勻,破壞了金屬基體的連續性,減小了鋼受力的有效面積,另一方面又提供了大量的裂紋源,使鋼在較小的載荷作用下,便以某個夾雜為裂紋源產生應力集中,當這個應力增大到某一數值時,隨即在裂紋源處萌生了裂紋。繼續增加載荷時,所產生的應力不再增加,而被裂紋的擴展所吸收。推動裂紋擴展的應力大小由夾雜物的數量多少、尺寸大小、分布狀態等因素決定。同時較多夾雜物的存在也說明了材料的洛氏硬度分布不均的問題。低熔點夾雜物在鍛造時由于在晶界產生液相會引起熱脆現象;硬度高、脆性大的夾雜會降低材料鍛造性能,降低鍛后零件的力學性能。

結論及建議

造成本次試驗低碳貝氏體彈簧鋼綜合力學性能差的主要原因是基體中存在較多的夾雜物、氣孔及凹坑,嚴重破壞了金屬基體的連續性,造成了組織的不均勻;同時也造成了應力集中,使得金屬在外力作用下產生裂紋并迅速擴展而斷裂。

建議改善并加強煉鋼工藝,將普通熔煉改為電渣重熔,提高鋼液的純凈度,提高金屬純度,減少氧化物夾雜或對鋼液進行真空處理、爐外精煉,同樣也可提升鋼液質量;適當減少釩、鈦元素含量,減少氮化物的含量;適當改善鍛造比,進一步改善內部組織,壓實鑄坯中的氣孔。

作者:王楠,教授,西華大學

來源:Internet