您當前的位置:檢測資訊 > 檢測案例

嘉峪檢測網 2019-04-30 15:14

某600MW燃煤電廠鍋爐為亞臨界一次再熱鍋爐,其額定蒸發量為1745t·h-1。鍋爐的高溫過熱器由64屏組成,每屏12個回路,進口處管子材料為SA213-T22低合金耐熱鋼,管壁設計溫度為540℃,滿負荷運行時,過熱器出口蒸汽壓力為17.21MPa。該鍋爐運行至2×104h左右時,高溫過熱器多次發生爆管事故,爆管的下彎頭處存在氧化層等沉積物。

為了分析爆管發生的原因,保障鍋爐安全?穩定地運行,筆者對該鍋爐爆管?相鄰管以及備管進行了理化性能對比試驗和評定,對內壁氧化層和管內沉積物進行了晶體結構分析,并結合爆管的宏?微觀開裂特征,綜合判定了管子爆裂的裂紋性質和失效原因。

理化檢驗

1、宏觀觀察

圖1 典型爆口的宏觀形貌

典型爆管的爆口宏觀形貌如圖1所示,可見爆口呈現出典型的瞬時過熱開裂特征,未見長時超溫蠕變龜裂特征,主要表現為:主爆口張開較大,邊緣薄,內?外壁無細小的微裂紋,爆口附近管段發生嚴重脹粗。此外,相鄰管子外壁結渣嚴重,渣為淺紅褐色,較為堅硬,推測可能為鐵的氧化物。

2、化學成分分析

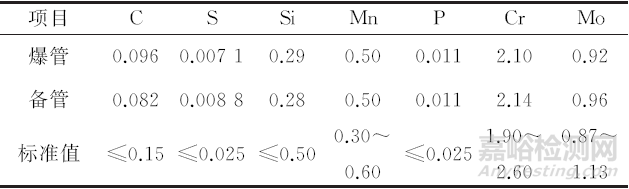

表1 爆管和備管化學成分(質量分數)%

由表1可見其化學成分均符合ASME SA213/SA213M-2007«鍋爐?過熱器和換熱器用無縫鐵素體和奧氏體合金鋼管子技術條件»對SA213-T22低合金耐熱鋼的技術要求。

3、力學性能試驗

對高溫過熱器備管?相鄰管和爆管進行室溫?高溫拉伸試驗和布氏?維氏硬度試驗,結果見表2和表3。

表2 室溫拉伸試驗及硬度測試結果%

由表2可知,備管?相鄰管?爆管的力學性能均符合ASME SA213/SA213M-2007技術要求;相鄰管的抗拉強度下降為備管的93%,屈服強度下降為備管的72%,這表明相鄰管經2×104h運行后,發生了明顯的材料老化現象;爆管的抗拉強度上升為備管的116%,屈服強度上升為備管的109%,布氏硬度上升為備管的117%,但斷后伸長率卻降至標準臨界值,這表明爆管發生了過熱或過燒現象,產生相變而導致材料變脆。

表3 高溫拉伸試驗結果%

由表3可知,高溫拉伸試驗結果與室溫拉伸試驗結果顯示出相同的變化規律,即:與備管相比,相鄰管高溫抗拉強度和屈服強度下降明顯,表明相鄰管經2×104h運行后,力學性能下降;爆管的高溫抗拉強度和屈服強度升高,這是由爆管材料發生異常相變所致。

4、金相檢驗

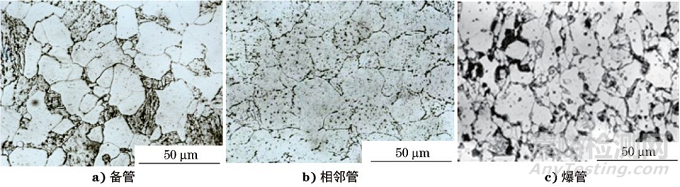

圖2 管子的顯微組織形貌

在拋光狀態下對金相試樣進行夾雜物評定,夾雜物評定標準為GB/T 10561-2005«鋼中非金屬夾雜物含量測定——標準評級圖顯微檢驗法»。經評定,備管的脆性夾雜物均小于1級,塑性夾雜物小于0.5級。

由圖2可知,備管的顯微組織為鐵素體+貝氏體,晶粒度7~8級;相鄰管的顯微組織為鐵素體+碳化物,并可見晶內碳化物彌散分布,晶界碳化物為鏈狀排列,僅可見少量貝氏體痕跡,其顯微組織已處于較嚴重老化階段,晶粒度7~8級;爆管的顯微組織為白亮塊狀鐵素體+ 粒狀貝氏體,晶粒度7~8級。此外,對爆管進行了內?外壁微觀觀察,均未發現平行于主爆口的次生蠕變裂紋,亦無蠕變孔洞,排除了該管子蠕變脹粗開裂的可能性。

相鄰管?爆管的金相檢驗結果與力學性能試驗結果互相印證,主要表現為:①相鄰管顯微組織老化現象顯著,合金元素從基體中析出,與碳形成碳化物,大大降低了合金的固溶強化作用,宏觀上表現為材料強度與硬度的降低;②管子發生爆管時,由于管內蒸汽快速泄漏造成管壁金屬溫度急劇升高(煙氣加熱),冷卻時發生相變,宏觀上表現為抗拉強度和硬度的升高,但斷后伸長率降低至標準臨界值。

5、微觀分析

對爆管?相鄰管內壁(蒸汽側)氧化層的微觀形貌進行分析,并測量內壁氧化層厚度,如圖3所示。可見相鄰管內壁蒸汽側氧化層為典型的多層結構,爆管?相鄰管的氧化層厚度分別為0.48mm和0.40mm。

圖3 爆管內壁氧化層微觀形貌

使用EDAX DX-4型X射線能量分散譜儀對爆管的內?外壁氧化層和下彎頭處管內沉積物進行相結構分析。結果表明:①爆管內壁氧化層為鐵?鉻?鉬的氧化物,但并不是均勻的,分層結構中合金元素鉻?鉬有明顯的梯度變化,外層的均勻層和疏松層則均為單一鐵的氧化物;②彎頭內的沉積物形貌為黑灰色均勻薄片,其相結構中FeFe2O4(FeFe2O4為Fe2+和Fe2+氧化物的混合體)占54.2%,Fe2O3占45.8%,是爆管內壁鐵的氧化物脫落沉積形成的。

分析與討論

1、管子內?外壁氧化層相結構

高溫過熱器管子的內壁氧化層為典型的多層膜結構,合金元素鉻?鉬在各層中均有分布,但各層中的含量有明顯的高低差異。針對高溫過熱器管內壁氧化層剝落機理的研究表明:氧化膜在開始時形成速率很快,一旦形成后,氧化速率便會下降,與時間呈拋物線關系。但在超溫或溫度?壓力波動條件下,金屬表面的雙層膜結構就會變成多層膜結構,這時氧化速率與時間之間變成直線關系,氧化層的剝離通常發生在多層結構之間。爆管事故中過熱器管下彎頭的沉積物即為管子內壁氧化層剝落產物。

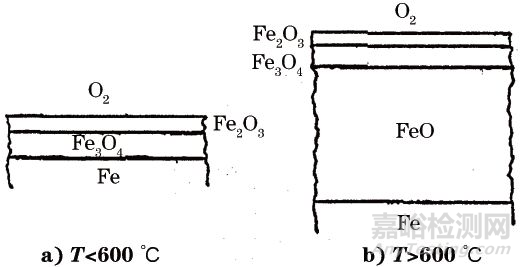

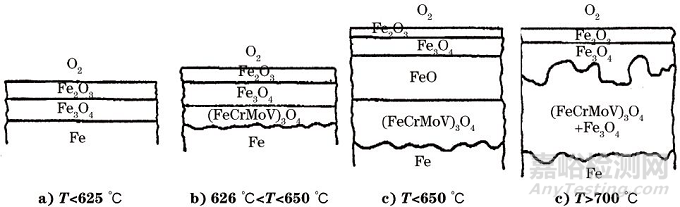

FeO為金屬不足型半導體氧化物,低溫下不形成,在高溫的特定溫度區間可穩定存在。對于純鐵,FeO存在溫度為570~575 ℃,對于低碳鋼,FeO存在溫度為>600℃,對于低鉻合金鋼,FeO 存在溫度為>650℃,如圖4和圖5所示。

圖4 低碳鋼在不同溫度下形成的氧化膜類型

圖5 低鉻合金鋼在不同溫度下形成的氧化膜類型

FeO經高溫緩慢冷卻后,轉變為Fe3O4。因此,參考圖4和圖5,并結合爆管內外壁氧化層形貌?氧化層分層結構和組分等,推斷爆管內壁氧化層形成溫度超過650℃,管子爆裂前長期超溫運行。

2、管子內壁氧化層剝落機理及影響

對于鍋爐高溫過熱器管,由于蒸汽介質作用,在管子內壁會形成氧化層。溫度越高,界面反應速率越快,氧化速率也越快。同時,管子內壁氧化層的增厚與金屬超溫運行互為關聯:由于氧化層的傳熱熱阻較大,阻隔了蒸汽介質與管壁金屬的熱量交換,從而導致管壁金屬溫度進一步升高,而溫度升高又加速了其氧化過程,從而形成惡性循環。

美國電力研究協會(EPRI)對鍋爐高溫過熱器的氧化層剝落機理進行了研究,研究結果認為:過熱器管內壁氧化層的剝落,主要是由于運行工況的變化造成,如金屬超溫運行?溫度和壓力波動變化?金屬材料固有特性等。燃煤電廠運行管理經驗表明,由于機組啟停時溫度和壓力變化最大,特別容易出現內壁氧化層自動剝離脫落問題,并在管子下彎頭處堆積。

日本IHI株式會社和丹麥ELSAM電力公司的研究亦均指出:氧化層的成長存在邊界效應,即隨時間推移氧化層達到臨界厚度時,氧化層開始剝落。氧化層剝落的主要原因是氧化層與母材的膨脹系數不同,在載荷變化迅速?鍋爐啟停等情況下,氧化層易剝離。對于鐵素體鋼,氧化層開始剝落的臨界厚度是500μm。

3、爆管原因

由宏觀觀察可知,爆管的爆口呈現明顯的瞬時過熱開裂特征。

力學性能試驗結果表明:

①相鄰管經2×104h運行后,室溫和高溫強度均明顯下降,但未低于標準值,這表明一方面管子發生了明顯的材料老化現象,另一方面管子強度尚滿足設計要求,當蒸汽流量等參數正常時不至于發生爆管;

② 爆管的室溫和高溫強度比備管的高,結合爆管的顯微組織及爆裂過程,推測管子爆裂前管內蒸汽流量異常降低致使管子發生了過熱或過燒現象,最終導致管子瞬時過熱而爆管。

結論及建議

該燃煤電廠鍋爐內高溫過熱器管子的爆管性質為典型瞬時過熱開裂,主要是由于管子長時超溫運行,在管子內壁蒸汽側氧化層發生大量脫落并沉積于過熱器管的下彎頭處,導致管內蒸汽流量減少,管壁金屬溫度異常升高,最終管子因其高溫強度不足而爆管。

建議鍋爐運行時,一方面利用檢修時機割取相關管子進行材料鑒定等試驗,及時更換問題管;另一方面通過控制蒸汽參數?減少啟停次數?定期監測管子內壁氧化層厚度等手段,防止爆管再次發生。

來源:理化檢驗