您當(dāng)前的位置:檢測資訊 > 科研開發(fā)

嘉峪檢測網(wǎng) 2018-09-27 16:07

T2紫銅合金元素以及雜質(zhì)含量較少,含銅量可達(dá)99.90%以上,一般可認(rèn)為近似為純銅。其優(yōu)良的導(dǎo)熱性、延展性和焊接性,使得T2紫銅廣泛的用于換熱器中。Cu具有貴金屬的特性,在25℃時標(biāo)準(zhǔn)電極電位為+0.337V,其平衡電位高于析氫電位。一般情況下,Cu在空氣中表面會快速形成一層Cu2O保護(hù)膜,因此在大氣中具有較好的耐蝕性。

然后,工程車輛在運(yùn)行過程中由于發(fā)動機(jī)溫度較高,冷卻液蒸發(fā)較快。因此很多時候用戶會無意間加入與冷卻系統(tǒng)材料不匹配的冷卻液,有些用戶還會直接加入自來水或者河水,使得冷卻液中里的離子含量大大增加,腐蝕性增強(qiáng)。T2紫銅管的腐蝕以點(diǎn)蝕形式最為常見,而對于T2紫銅管經(jīng)火焰釬焊后發(fā)生的晶間腐蝕現(xiàn)象還鮮有報(bào)道。本文就管殼式機(jī)油冷卻器T2紫銅管在運(yùn)行半年后發(fā)生的泄漏事件,對其泄漏形式以及造成腐蝕的原因進(jìn)行研究。

1 試驗(yàn)方法

管殼式機(jī)油冷卻器的結(jié)構(gòu)主要由外殼體、進(jìn)出水管、管板、冷卻管以及水室等組成。如圖1所示。其中冷卻管的材料為符合國標(biāo)GB/T 5231-2012《加工銅及銅合金的牌號和化學(xué)成分》的T2紫銅。管板的材料為St14碳鋼,成分見表1。冷卻管與主板采用760℃左右溫度的火焰釬焊工藝進(jìn)行連接,釬焊填充料為BCu90PSn3銅錫磷釬料,該釬料含有90%的Cu,6.5%的P以及4.5%的Sn。柴油車在行駛半年后,發(fā)動機(jī)發(fā)生油水混合現(xiàn)象(即機(jī)油與冷卻液相互混合),冷卻液在運(yùn)行時的溫度在88℃左右,檢查后發(fā)現(xiàn)是管殼式機(jī)油冷卻器泄漏所致。

分析的材料為T2紫銅管、St14碳鋼以及BCu90PSn3銅基釬料。采用FEI公司的掃描電子顯微鏡(SEM)觀察T2紫銅管腐蝕區(qū)域的表面形貌,通過牛津的能譜儀(EDS)來分析腐蝕產(chǎn)物的成分以及紫銅管在火焰釬焊后的元素偏析情況。采用離子色譜法檢測防凍液中氯化物、硫酸鹽以及硝酸鹽等陰離子含量。

然后對腐蝕區(qū)域進(jìn)行取樣,用環(huán)氧樹脂進(jìn)行鑲嵌,分別用200#、1000#、2000#水磨砂紙打磨截面,然后對其截面進(jìn)行拋光。使用萊卡公司生產(chǎn)的LEICA DMI5000M倒置金相顯微鏡觀察T2紫銅管截面的腐蝕相貌。

2 試驗(yàn)結(jié)果

2.1 宏觀分析

對管殼式機(jī)油冷卻器兩端的水室進(jìn)行解剖分析,并對該柴油車所使用的冷卻液進(jìn)行成分檢測。解剖后發(fā)現(xiàn)在進(jìn)水端的管板與冷卻管連接處發(fā)生嚴(yán)重的腐蝕現(xiàn)象。如圖2所示。圖2(a)為管板與冷卻連接處的總體形貌照片。從圖中可以看出,無論進(jìn)水端還是出水端的管板表面都有黃綠色物質(zhì)沉積。圖2(b)為圖2(a)中進(jìn)水端紅色方框區(qū)域的放大照片。從圖中可以看到,與管板連接處的冷卻管都有不同程度的腐蝕現(xiàn)象。

通過對油路的氣密性檢測,找出泄漏冷卻管的位置,并對該冷卻管進(jìn)行進(jìn)一步的解剖分析。如圖3所示。從圖3中可以明顯看出,該處的冷卻管出現(xiàn)明顯的凹坑,且與管板相連處的冷卻管管壁基本已經(jīng)被腐蝕貫穿,只有部分未腐蝕的冷卻管與焊縫相連。不僅如此,管板上原本凸出的冷卻管部分都已腐蝕殆盡。

2.2 冷卻液離子色譜分析

另一方面,通過離子色譜法對防凍液進(jìn)行氯離子、硫酸鹽以及硝酸鹽等陰離子含量檢測。結(jié)果見圖4和表2。表2中的數(shù)據(jù)對應(yīng)圖4中的離子色譜圖。表2中a為與油冷器匹配尚未使用的冷卻液,b為失效件上所取的冷卻液。從表中可以得知,失效件上的冷卻液中的Cl-含量為47.9ppm,SO42-含量為78.7ppm。未使用的冷卻液中Cl-含量則只有7.9ppm,SO42-只有1.7ppm。從含量上可以明顯看出,失效件冷卻液中的Cl-、SO42-含量要明顯的高于匹配冷卻液中的含量。因此判斷車主在使用過程中無意間人為的加入了這兩種離子含量較高的液體,或者未使用正規(guī)匹配的冷卻液。

2.3 腐蝕區(qū)域SEM/EDS分析

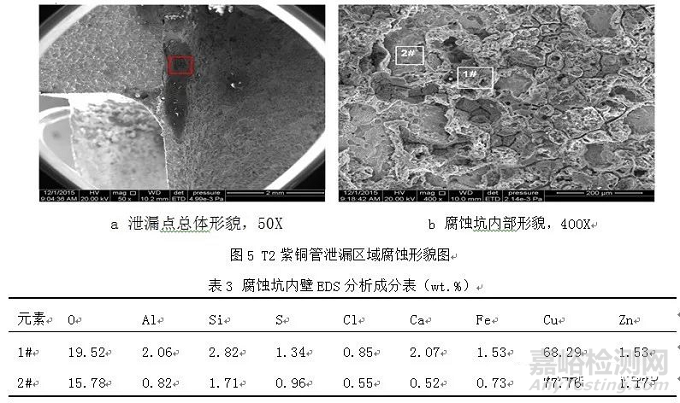

為了確認(rèn)泄漏點(diǎn)的腐蝕形式,通過SEM對其表面進(jìn)行顯微形貌的觀察。如圖5所示。圖5(a)為泄漏點(diǎn)總體形貌SEM圖。圖5(b)為圖5(a)中紅色框內(nèi)的顯微形貌圖。從圖5(b)中可以明顯的看到,在腐蝕坑內(nèi)壁上存在冰糖狀形貌,且晶粒輪廓清晰,說明該區(qū)域存在晶間腐蝕跡象。對圖5(b)中白色框區(qū)域進(jìn)行EDS分析。結(jié)果見表3。從表中可以看出,腐蝕區(qū)域O含量較高,同時還含有Al、Si、S、Cl、Ca、Zn這幾種油冷器材料本身所沒有的的元素,因此可以判斷這些元素來自于冷卻液中或者冷卻系統(tǒng)中其他部件的腐蝕產(chǎn)物。其中S、Cl兩種元素的可能來自與冷卻中的SO42-和Cl-,這兩種陰離子易造成T2紫銅管的腐蝕。

進(jìn)一步對腐蝕區(qū)域的T2紫銅管內(nèi)壁進(jìn)行觀察。如圖6所示。在圖6(a)中可以發(fā)現(xiàn)在冷卻管內(nèi)壁發(fā)現(xiàn)一道沿晶裂紋。圖6(b)為圖6(a)紅色框內(nèi)的顯微SEM圖,從中可以看出晶間一道道明顯的輪廓線,把每個晶粒都分隔開來。還有部分由于晶粒脫落而形成凹坑。

2.4 截面顯微金相組織分析

對圖6(a)中的沿晶裂紋進(jìn)行截面金相分析。如圖7所示。從圖7中可以發(fā)現(xiàn),冷卻管內(nèi)壁有明顯的腐蝕痕跡,且腐蝕是沿著晶界逐步發(fā)展的。從金相上看,腐蝕是由冷卻管內(nèi)部向外發(fā)展的,晶間腐蝕幾乎已經(jīng)貫穿了整個T2紫銅管的管厚,有些晶粒由于晶界發(fā)生腐蝕,已經(jīng)從紫銅管上分離開來,有些晶粒則已經(jīng)發(fā)生了脫落。這是由于腐蝕產(chǎn)物在晶間堆積,而Cu的腐蝕產(chǎn)物體積要大于紫銅本身,因此在腐蝕過程中晶界不斷的膨脹導(dǎo)致開裂。

2.5 紫銅管晶間EDS分析

對圖7中的晶間腐蝕裂紋區(qū)域進(jìn)行EDS線掃描分析。如圖8所示。圖中a為T2紫銅管晶界線掃描的位置SEM圖,b為Cl元素線掃描含量濃度分布圖,c為S元素線掃描含量濃度分布圖。從圖中可以看出,當(dāng)線掃描掃到開裂的晶間區(qū)域時,S和Cl兩種元素的峰值都急劇的升高,這說明在晶間上存在S和Cl兩種元素,也就是說這兩種元素參與了T2紫銅管的晶間腐蝕。

3 分析與討論

根據(jù)對失效件上冷卻液的檢測發(fā)現(xiàn),與正常匹配的冷卻液相比,該冷卻液中的SO42-、Cl-兩種離子濃度大大升高。說明這種冷卻液為不合格冷卻液。

通過對失效件本身的分析可以發(fā)現(xiàn),在與管板釬焊區(qū)域的T2紫銅管內(nèi)壁發(fā)生了明顯的晶間腐蝕痕跡,而其他區(qū)域則無明顯的晶間腐蝕痕跡。說明火焰釬焊工藝對T2紫銅管的晶界造成了影響。但由于T2紫銅中雜質(zhì)含量非常低,能譜分析手段無法檢測T2紫銅管晶界上的元素成分變化情況。因此未能有效的分析T2紫銅管內(nèi)部成分發(fā)生了何種變化才導(dǎo)致材料發(fā)生晶間腐蝕的傾向較大。從對腐蝕后晶界的線掃描結(jié)果上看,腐蝕的晶界上存在S、Cl兩種元素,結(jié)合冷卻液的色譜分析結(jié)果,可以判斷該晶間腐蝕是由SO42-、Cl-兩種離子共同作用的。

4 結(jié)論

通過對未使用匹配冷卻液以及失效件上冷卻液的色譜分析,判斷該失效件上使用的冷卻液為不合格冷卻液。

在與管板釬焊的區(qū)域,T2紫銅管內(nèi)壁由于發(fā)生了晶間腐蝕,晶粒不斷的腐蝕脫落造成腐蝕穿孔導(dǎo)致泄漏。

冷卻液中的SO42-、Cl-兩種離子共同作用,導(dǎo)致了T2紫銅的晶間腐蝕。

來源:汽車防腐蝕老化