您當(dāng)前的位置:檢測(cè)資訊 > 科研開(kāi)發(fā)

嘉峪檢測(cè)網(wǎng) 2018-08-23 14:18

工業(yè)射線照相檢測(cè)技術(shù)(RT)是一種經(jīng)受住了長(zhǎng)時(shí)間考驗(yàn),并已被廣泛使用的無(wú)損檢測(cè)技術(shù),該技術(shù)主要用于在產(chǎn)品制造完成后對(duì)其焊接接頭和熱影響區(qū)域進(jìn)行檢測(cè)。但是,工業(yè)射線照相檢測(cè)技術(shù)也具有一些明顯的局限性,例如,它對(duì)取向錯(cuò)誤的平面缺陷并不敏感,不能立即向檢測(cè)人員提供檢測(cè)反饋,并且還會(huì)對(duì)現(xiàn)場(chǎng)進(jìn)行的其他工作造成一定干擾,此外還有一個(gè)大問(wèn)題是,它具有一定的輻射,因此對(duì)人體健康也存在安全隱患。

超聲相控陣檢測(cè)技術(shù)(PAUT)是通過(guò)超聲探頭晶片的組合,按一定的規(guī)律逐次激發(fā)各個(gè)晶片,使所有晶片發(fā)射的超聲波形成一個(gè)整體波陣面,能有效地控制發(fā)射超聲束(波陣面)的形狀和方向,進(jìn)而實(shí)現(xiàn)超聲波的波束掃描、偏轉(zhuǎn)和聚焦。然后,采用機(jī)械掃描和電子掃描相結(jié)合的方法來(lái)實(shí)現(xiàn)圖像的成像。它在確定不連續(xù)性缺陷的形狀、大小和方向等方面顯示出了比單個(gè)或多個(gè)探頭系統(tǒng)更強(qiáng)大的能力。

利用相控陣探頭對(duì)焊縫進(jìn)行檢測(cè)時(shí),無(wú)需像普通單探頭那樣在焊縫兩側(cè)頻繁地來(lái)回前后左右移動(dòng),相控陣探頭只需沿著焊縫長(zhǎng)度方向(平行于焊縫)進(jìn)行直線掃描檢查,進(jìn)而對(duì)焊接接頭進(jìn)行全體積檢測(cè)。該掃描方式可借助于裝有陣列探頭的機(jī)械掃描器沿著精確定位的軌道滑動(dòng)完成,也可采用手動(dòng)方式完成,可實(shí)現(xiàn)快速檢測(cè),并且檢測(cè)效率非常高。

現(xiàn)在,一些工業(yè)規(guī)范、標(biāo)準(zhǔn)和技術(shù)已經(jīng)發(fā)展到允許使用超聲相控陣檢測(cè)技術(shù)來(lái)代替射線照相技術(shù)對(duì)奧氏體不銹鋼焊縫進(jìn)行檢測(cè)。自從大約在15年前首次被核電廠大規(guī)模采用后,雙(二維)矩陣陣列探頭組件的使用已經(jīng)迅速擴(kuò)展到石油、天然氣以及其他一些需要快速、可靠、安全地檢測(cè)高度衰減奧氏體不銹鋼焊縫的工業(yè)領(lǐng)域中。

二維矩陣技術(shù)

具有強(qiáng)大嵌入式軟件的最新便攜式相控陣單元可以快速有效地對(duì)二維矩陣陣列探頭進(jìn)行設(shè)置、部署以及處理最終檢測(cè)結(jié)果,而無(wú)需導(dǎo)入利用外部計(jì)算器創(chuàng)建的一些聚焦規(guī)則文件,也無(wú)需使用基于PC的先進(jìn)軟件進(jìn)行額外的遠(yuǎn)程控制。目前,對(duì)于不銹鋼及異種金屬焊縫的圓周和軸向缺陷,基于二維矩陣陣列探頭的檢測(cè)技術(shù)可以顯示出優(yōu)秀的檢測(cè)能力。標(biāo)準(zhǔn)化的二維矩陣陣列配置可以有效地覆蓋不銹鋼焊縫的整個(gè)檢測(cè)區(qū)域,并且可以有效檢測(cè)出平面缺陷和體積缺陷。

置于可交換楔形組件上的二維矩陣陣列的輪廓,需要與所考慮組件的OD表面相匹配。使用1.5 MHz的低頻可以對(duì)異種金屬焊縫和其他衰減材料進(jìn)行檢測(cè),使用2~3.5 MHz可以對(duì)均質(zhì)鍛造不銹鋼基材和焊縫進(jìn)行檢測(cè)。雙T/R(發(fā)射/接收)配置具有以下一些優(yōu)點(diǎn):不存在近表面檢測(cè)“盲區(qū)”;消除楔形內(nèi)部反射造成的干擾回波;由T和R波束的卷積能夠獲得更好的靈敏度和SNR(信噪比)。就讓我們來(lái)了解一下用于奧氏體不銹鋼產(chǎn)品焊縫檢測(cè)的超聲相控陣檢測(cè)技術(shù)。

與焊縫平行的缺陷

在利用超聲相控陣技術(shù)代替射線照相技術(shù)進(jìn)行產(chǎn)品檢查時(shí),需要覆蓋到整個(gè)焊接位置和熱影響區(qū)域。通常情況下,在碳鋼焊縫檢測(cè)過(guò)程中,建議使用剪切波束從兩側(cè)對(duì)檢查區(qū)域進(jìn)行聲穿透處理,同時(shí)采用后半程跳躍獲得焊縫缺陷的鏡面反射。類似的剪切波技術(shù)在較低的頻率下可用于檢查不銹鋼焊縫的近側(cè)斜面區(qū)域,但并不適用于對(duì)奧氏體焊接材料進(jìn)行檢查。而且,對(duì)于所謂的CRA焊縫,由于在碳鋼管的內(nèi)徑處會(huì)存在抗腐蝕合金包層,導(dǎo)致不能有效地使用剪切波束來(lái)實(shí)施檢查。讓我們來(lái)看一下使用便攜式超聲相控陣檢測(cè)儀器和軟件對(duì)某個(gè)樣品進(jìn)行的示例檢測(cè),其示意圖如圖1所示。

圖1:TRL模式下的二維矩陣陣列裝置

通過(guò)使用二維矩陣陣列探頭,可以產(chǎn)生從30°到85°的折射縱波波束,以完全覆蓋需檢查體積。對(duì)于厚度在15~50毫米之間的壁厚,1.5~2.25MHz之間的頻率被認(rèn)為是非常合適的,當(dāng)然,這還取決于基材的衰減。通過(guò)優(yōu)化楔角和矩陣探頭的元件配置,可以在沒(méi)有相關(guān)旁瓣的情況下有效地產(chǎn)生大掃描折射角(如圖2所示)。值得一提的是,楔形組件在入射平面上的占地面積應(yīng)保持最小,因?yàn)檫@樣可以允許將聲束出射點(diǎn)盡可能地靠近焊縫定位處。

圖2:2.25MHz的雙10X3矩陣陣列(TRL)的設(shè)計(jì)

304不銹鋼板焊縫試樣

在TRL模式下,利用標(biāo)準(zhǔn)的2.25MHz雙10×3矩陣陣列對(duì)304不銹鋼板焊縫進(jìn)行檢測(cè)評(píng)估,測(cè)試樣品壁厚為25mm。該試樣具有典型的V形坡口和表面焊接狀態(tài),并且包含與焊縫平行的焊接缺陷。

圖3:利用標(biāo)準(zhǔn)的2.25MHz雙10×3矩陣陣列對(duì)304不銹鋼板焊縫進(jìn)行檢測(cè)評(píng)估

圖3顯示了整個(gè)焊縫長(zhǎng)度上來(lái)自所有折射角度(從30°到85°LW)的合并相控陣數(shù)據(jù)的圖像。其中數(shù)據(jù)采集是在低增益設(shè)置下進(jìn)行的,以避免高反射率缺陷飽和。16位數(shù)據(jù)分辨率可以為各種缺陷類型提供適當(dāng)?shù)能浽鲆嬖O(shè)置。通過(guò)對(duì)投影柵進(jìn)行充分定位可以有效促進(jìn)數(shù)據(jù)解析過(guò)程。

圖4:將從焊縫的一端檢測(cè)到的所有單個(gè)缺陷數(shù)據(jù)進(jìn)行合并后的vc端視圖

圖4顯示了使用相同的合并數(shù)據(jù)組生成的各個(gè)缺陷的圖像。讓我們來(lái)看看檢測(cè)結(jié)果:

通過(guò)上下邊緣的非鏡面反射檢測(cè)到焊縫近側(cè)含有熔合不完全缺陷。

一個(gè)不完整的穿透缺陷(1.5毫米高),它很容易與常規(guī)回波信號(hào)進(jìn)行區(qū)分進(jìn)而被檢測(cè)出來(lái);實(shí)際上,低折射角對(duì)焊縫兩側(cè)的ID裂紋也有良好的檢測(cè)能力;通過(guò)解析尖端信號(hào),可以從焊縫近側(cè)精確地確定小裂紋的尺寸。

高角度縱波波束可以很好地檢測(cè)近表面裂紋,而不會(huì)有旁瓣信號(hào)產(chǎn)生的噪聲。

可以很好地檢測(cè)到焊接材料中心的一組孔隙,并充分展現(xiàn)了縱向波束在焊接材料中的傳播能力。

不銹鋼蓋面焊縫的軸向裂紋檢測(cè)

在進(jìn)行檢測(cè)之前,如果你不希望移除焊縫的蓋面,可以采用一種替代性檢測(cè)技術(shù)來(lái)檢測(cè)管焊縫的軸向(橫向)裂紋:?jiǎn)尉仃囮嚵刑筋^在脈沖回波模式下可用于探測(cè)蓋面下的聲束。由于聲束基本上在基體材料中傳播,因此剪切波可以非常可靠地檢測(cè)到焊縫近側(cè)的缺陷。理想情況下,應(yīng)該從四個(gè)光束方向來(lái)檢查焊縫(如圖5所示),并且需要兩個(gè)對(duì)稱的楔形組件來(lái)從相反方向進(jìn)行檢查,即順時(shí)針和逆時(shí)針?lè)较颉?/span>

圖5:不銹鋼蓋面焊縫的軸向裂紋檢測(cè)

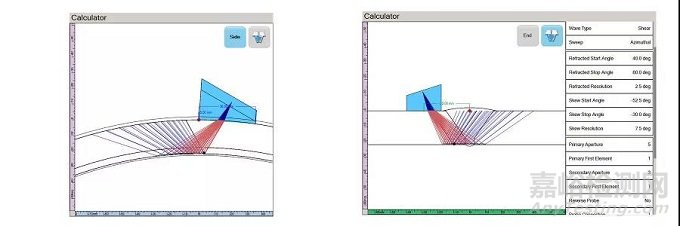

根據(jù)陣列中各個(gè)元件的頻率和大小,可以優(yōu)化楔塊組件以產(chǎn)生折射角在40°~65°之間的剪切波束,相對(duì)于掃描軸方向,在25°~50°之間形成4或5個(gè)傾斜角,在每個(gè)搜索單元位置發(fā)射超過(guò)50個(gè)聲束,如圖6所示,這些看似復(fù)雜的處理過(guò)程交給一個(gè)PAUT設(shè)備加上一個(gè)機(jī)載計(jì)算器就很容易可以完成了。

圖6:蓋面焊縫的軸向裂紋檢測(cè)設(shè)置

通常使用雙線檢查序列來(lái)完全覆蓋檢查體積。兩條掃描線的軸向位置需要根據(jù)管道厚度和焊接冠部寬度來(lái)確定。第一條掃描線應(yīng)盡可能靠近焊縫底部,旨在檢測(cè)位于焊接根部附近的缺陷,而第二條掃描線應(yīng)完成熱影響區(qū)域的覆蓋。探頭組件的實(shí)際大小將被優(yōu)化,以使射束出射點(diǎn)能夠盡可能接近焊縫根部,而不會(huì)在楔形物中產(chǎn)生大量的內(nèi)部反射。

實(shí)踐證明,這種檢測(cè)方法對(duì)于檢測(cè)軸向缺陷非常有效。圖7顯示了在不銹鋼焊縫的軸向裂紋上獲得的相控陣圖像,可以看出該裂紋以各種傾斜角度被檢測(cè)到,并且呈現(xiàn)出較高的信噪比。

圖7:不銹鋼焊縫軸向裂紋的相控陣合并檢測(cè)數(shù)據(jù)

(各種傾斜角度):常規(guī)投影視圖(左)和極坐標(biāo)視圖(右)

先進(jìn)的超聲相控陣檢測(cè)技術(shù)代替?zhèn)鹘y(tǒng)的射線照相技術(shù)具有許多的好處,并且已經(jīng)引起了石油、天然氣、電力、制造業(yè)以及其他需要對(duì)奧氏體焊縫進(jìn)行可靠檢查的行業(yè)領(lǐng)域的高度關(guān)注。而且,隨著完全集成的超聲相控陣檢測(cè)儀器、功能強(qiáng)大的配套軟件和二維矩陣陣列探頭的不斷進(jìn)步發(fā)展,這種無(wú)損檢測(cè)技術(shù)將具有更高的檢測(cè)效率和成本效益。

來(lái)源:無(wú)損檢測(cè)NDT