您當前的位置:檢測資訊 > 法規標準

嘉峪檢測網 2018-04-19 10:15

當涉及到汽車、卡車、重型設備、越野車輛和一些農用設備的生產過程時,即使是最小的泄漏問題,也應當盡早發現并將其解決,這樣才能最大程度減少召回相關產品引起的費用損失。

泄漏檢測在整個制造過程中都非常重要,特別是在總裝線上顯得更加重要。提供快速、簡單、易于操作的泄漏檢測是確保產品質量和客戶滿意度的必要條件。

從源頭上查找和修復泄漏問題,不僅對于車輛的初始質量控制至關重要,而且對整個產品生命周期的質量和使用壽命也是非常重要的。

什么是泄漏?

泄漏的定義相對比較簡單,例如在鍛件、鑄件、管材、吹塑容器或聚合物軟管中出現孔洞、裂縫或孔隙等情況就會導致泄漏。在車輛等設備的總裝過程中,泄漏通常是由于缺少密封或密封位置錯位、缺少O形圈、存在異物或未完全擰緊而造成的。

當鑄件中存在泄漏點時,泄漏的尺寸可能只有分子尺寸大小(尤其是出現在鋁材料上的泄漏點)。從源頭上查找和修復這些泄漏點,不僅有助于各部門對相關產品進行測量、報告以及評分,而且對整個產品生命周期的質量和使用壽命也是至關重要的。

在哪里發現泄漏?

雖然在整個生產過程中都可以進行泄漏檢測,但當車輛的燃油和空調等系統的所有部件都安裝完成時,應在總裝線上再進行最終檢查。

無論是轎車、越野卡車、重型設備還是農用車輛等,燃油系統和空調系統都受到了嚴格、廣泛的監管。出于安全和管理方面的原因,在車輛從總裝線上落地之前,有效確定燃油系統和空調系統中的泄漏問題是特別重要的。

以前是如何檢測泄漏問題的?

從歷史上看,先后共有幾種檢測方法被用于檢測泄漏問題。其中最常見的兩種是氣泡測試和壓力衰減測試,但這兩種檢測方法都不適合用于最終的質量檢查。

對于許多類型的組件,氣泡測試一直是經常使用的方法,但是它不適合在總裝線上使用。氣泡測試可以通過將密封部件浸入水中進行檢測,或者用水、肥皂溶液噴灑在待檢測零部件上——這幾乎不可能在總裝線上使用。在0.6sccm(1.0×10-2atm-cc/sec)的泄漏速率下,氣泡形成大概需要1.5秒。對于1.0×10-5atm-cc/sec(接近2克/年的制冷劑泄漏規格)的較慢泄漏,可能需要25分鐘形成單個氣泡。使用水肥皂溶液涂抹零件甚至整個引擎,然后等待形成氣泡則可能需要更長的時間,如幾個小時,并且之后還需要進行視覺驗證。

此外,噴灑的水肥皂溶液可能會造成濕滑,為工作區域帶來不安全因素,例如容易引起工作人員滑倒等。水和水肥皂溶液還可能會損壞電氣傳感器和相關電學部件。

壓降或衰減測試需要對零件進行密封并等待可觀察到的壓力差異。壓降測試也可能受到塑料部件“蠕變效應”帶來的不利影響。這兩種檢測方法都很耗時,而且這些方法的一個主要缺點是對溫度和濕度有較大的依賴性。

使用諸如氦氣或其他一些混合氣體(通常為5%的氫氣和95%的氮氣)進行泄漏檢測也是眾所周知的方法之一,而且該方法還可用于在壓力或真空條件下對單個部件進行檢測。

壓力衰減、氣泡測試或單件氣體測試等等這些方法中的任何一種,都適合在生產線的末端使用,例如測試從燃料系統泄漏的碳氫化合物或來自空調系統的碳氟化合物。

據業內人士透露,在總裝線上,不到三分之一的汽車原始設備制造商會繼續使用氣泡或壓力衰減測試。但是在汽車行業之外,高達80%的制造商會依靠這些常規的測試方法,特別是在檢查空調系統時。

制冷和空調行業在生產過程中采用這些方法檢測泄漏的歷史已經長達十多年了。由于美國環保局的相關規定和一些易燃制冷劑的潛在遷移現象,汽車行業現在正逐漸在總裝線中采用工業級泄漏檢測設備。

先進的制冷劑技術

盡管人們一直有對氣候變化的擔憂,但到目前為止,還沒有制冷劑泄漏測試的行業標準。雖然有SAE J規范的指導原則,但在有些情況下仍然沒有任何相關要求說明。

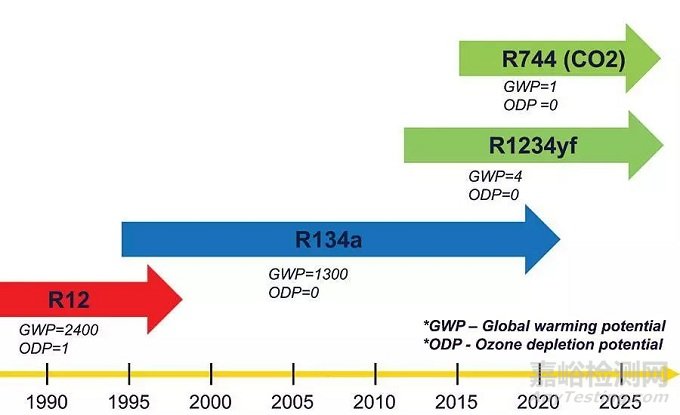

1995年,最著名的汽車制冷劑從R12(氟利昂)變為了R134a。R134a最近又被一種更環保的制冷劑R1234yf所替代。然而,一些歐洲制造商目前又在嘗試轉向使用純二氧化碳的R744制冷劑。

R134a的泄漏要求是每年1.0x1.0-5mbar-l/s或少于3克,而某些制造商仍在使用氣泡測試的話,是幾乎檢測不到這樣的泄漏量的。R1234yf和R134a的系統壓力約為300PSI,但有些制造商認為R1234yf易燃,而且它的成本花費大約是原來制冷劑的10倍以上,因此,使用R1234yf的成本及其可燃性使得泄漏檢測變得更加關鍵。

雖然R744(二氧化碳)是不易燃的,但它需要2000PSI的系統壓力。R134a的全球變暖潛能值(GWP)為1300,R1234yf將GWP降至4,而R744在GWP中則屬于中間水平。

氦氣、壓力衰減和嗅探器泄漏檢測

目前,一些供應商使用氦氣測試來確保OE制造商以每年2~5克的最大期望泄漏率來接收無泄漏組件(例如軟管、蒸發器、冷凝器、干燥器、壓縮機等)。然而在總裝線期間,一些制造商會繼續使用壓力衰減測試,這只能發現每年1000~10000克的泄漏情況。其他一些供應商會使用具有不同測試速度(有的高達100%)的嗅探器檢查泄漏情況,但并不是進行批量測試。

當在裝配線上進行測試時,可以發現各種問題,包括由于振動、壓力和溫度而導致的焊后釬焊接頭失效等。其他一些泄漏情況通常是由于部件缺失、壓碎、切割,甚至是O形圈有雜質而造成的。每個接頭或連接點可以由操作員進行測試或者由機械自動測試。

燃油泄漏測試的先進技術

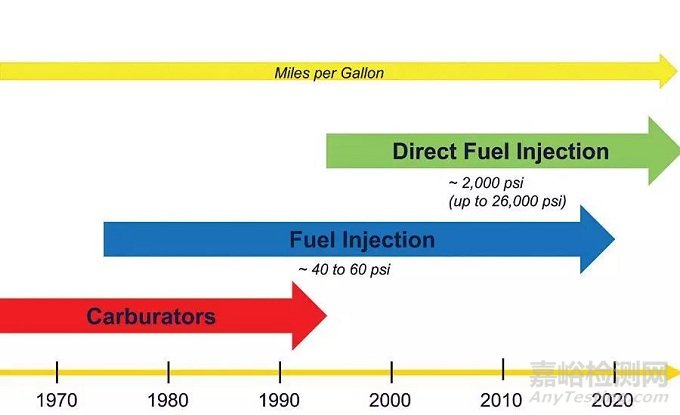

汽車的電子燃油噴射(EFI)技術開始于20世紀70年代中期,但是最近更高的燃料效率和更嚴格的排放標準要求導致汽油直接噴射(GDI)燃料系統日益取代了EFI技術。

在一些一線供應商的生產過程中,通常利用氦氣檢漏方法對GDI組件進行泄漏測試。雖然GDI提供了更好的燃油經濟性和更大的排放控制力度,但燃油輸送壓力已經從100~200PSI增加到2000PSI甚至更大。

全組裝燃油系統的生產線測試則一般需要用到嗅探器來進行泄漏檢測。

適用于多種測試要求的裝配線解決方案

理想情況下,制造商可以同時測試泄漏的燃料和制冷劑,無論是柴油、汽油、氣體燃料,R134a還是R1234yf等。由于R134a被R1234yf所取代,在同一生產線上的車輛可能會使用了新舊不同的制冷劑,能夠檢測兩種制冷劑的泄漏檢測器同時也能夠清楚地區分它們,這對于混合生產線來說有很重大的意義。在20秒或更短的時間內同時測試燃油和制冷劑泄漏已經變為可能,北美有三條生產線目前正在進行這種類型的測試。

R134a的壓力約為300磅/平方英寸,但其全球變暖潛能值約為每年1300克,所以R134a很可能會在2020年之前停產。替代R134a的制冷劑(如R1234yf)被認為是易燃品,也必須在防漏的環境下運行。

高壓燃料系統對汽車制造商來說是一個特殊的挑戰,沒有人希望高壓燃料直接噴射到熱引擎上。

今天,裝配廠的質量控制經理正在尋找最先進的“嗅探器”設備,以檢測移動式空調系統中的制冷劑泄漏,以及最終裝配線上的直噴系統中的燃料泄漏。

來源:AnyTesting